Первое и главное, что нужно изучать – это распил дерева, потому как полностью бревна применяются исключительно во время строительства, а для получения хотя бы бруса необходимо применить пилу. Для такой цели его можно применять лучковый инструмент либо же ножовка, в зависимости от рабочего объема.

Порой работа с деревом удобнее двуручной пилой, которой, исходя из этого, должны действовать 2 человека. Среди двуручных встречается довольно интересный струнный вид, без жёстких рам. В большинстве случаев требуется рубка дерева топором и тесание, но исключительно в плотницких работах.

Также поделить бревно собственными руками на части можно, расколов его с помощью клиньев.

Домашний бизнес. Как изготовить или сделать шкатулку из дерева своими руками в домашних условиях

Первое и главное, что нужно изучать – это распил дерева

Следующий по популярности комплекс обработок – это поверхностное выравнивание готового пиломатериала. Естественно, абсолютно не всегда это необходимо, часто успешно можно применять и горбыли, срезанные с бревен, и строительные доски, но дабы получить продукт качественный, ему нужно дать правильную геометрическую форму.

Это можно достигнуть строганием (рубанком или фуганком, а еще еще рядом схожих инструментов) и шлифовкой, а если будет необходимость и полировкой поверхности.

Также может понадобится, напротив, округление кромок, для такой цели используются специализированные напильники по дереву, плоские или фигурные в сечении (круглые, полукруглые, треугольные).

Дальше следует выдалбливание пазов и фальцев, а еще сверление. В первом варианте в большинстве случаев применяются стамески и долота, отличие между которыми в том, что первыми работают путем нажима, а вторыми – простукивая молотком по концу рукояти.

Такая работа с деревом нужна очень часто для соединений некоторых деталей, вставки петель и замков, установки стекол и стенок из Двп на мебельных панелях. Сверление также требуется для соединений, однако в большей степени для болтовых или на шурупах, или для вбивания древесных шипов.

В некоторых случаях фальцы применяются для посадки деталей на клей.

🇰🇿 🔝 💯Стабилизация древесины в домашних условиях. Материалы и пропиточные составы

И, в конце концов, соединение досок в готовые конструкции. Упрощенный вариант, который не требует усилий и больших способностей – при помощи саморезных саморезов, для которых не надо заранее высверливать отверстия.

Тем не менее, чтобы легче вворачивался элемент соединения, не очень большой канал приготовить будет нелишним, диаметр его обязан быть в два раза меньше, чем у самореза. Также очень легко можно сколотить любое изделие, применяя гвозди, которые для прочности можно заколачивать под всевозможными углами.

И, в конце концов, есть практика крепить древесные заготовки винтами или болтами с гайками, для чего заранее сверлятся отверстия под диаметр соединительного элемента.

Соединение некоторых деталей – применяем все разновидности обработки дерева

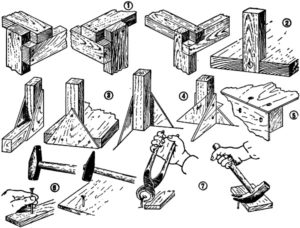

Неважно, какие лесоматериалы вам необходимо скрепить между собой, варианты будут всегда равные и довольно бесчисленные. Заготовки можно объединять по длине, наращивая одну другой, также из них можно собрать щит, объединив боковыми плоскостями, либо собрать трудные конструкции, комбинируя под разными углами.

Наращивание выполняется встык или с помощью вытачивания пазов либо фальцев и, исходя из этого, шпунтов либо гребней на другой детали. Если вы любите вариант «встык», можно просверлить отверстия в двоих торцах и вставить в них потайной шип, либо выточить пазы и вставить обрезок планки, который станет служить своеобразным гребнем.

Также возможно соединение с 2-мя накладками со сквозным крепежом болтами.

Намного более редкими считаются замковые крепления встык

Также сборка 2-ух деталей по длине вероятна путем выборки паза в срезе одной и выточки гребня в другой.

Также пользуется востребованностью соединение «в четверть», с вытачиванием полки на любой детали до середины пиломатериала, причем сращивать детали можно как клеем, так и саморезами, гвоздками либо болтами.

Сборка деталей по длине выполняется и на ус или косым прирубом, другими словами на срезе бруса выполняется не очень большой отступ, дальше делается косой остроугольный срез, в конце которого вытачивается полка, равная ширине первоначального отступа.

Прочным будет также клеевое зубчатое соединение, когда в срезе одного изделия протачивается треугольный паз, а второе стесывается в форме клина, по форме соответствующего пазу. Есть непростое зубчатое соединение, когда выполняются несколько пазов и зубцов в ряд, без станка, сделать это тяжело.

Намного более редкими считаются замковые крепления встык, схожие на вид «в четверть» с той разницей, что полка выполняется толщиной в 2 трети пиломатериала, после этого в любой детали вытачивается широкий паз у самого основания полки, а на конце получается выступ.

Отличают прямой накладной замок, вышеописанный, а еще подобный прямой натяжной, когда пазы выполняются чуть шире нужного и в просвет между выступами вбивается штырь квадратного сечения.

Также есть косой накладной замок, выполняющийся по типу «на ус», но тоже с пазами и выступами на двух деталях и, исходя из этого, в зависимости от того, натяжной или накладной вариант – с вставкой штыря либо же без него.

Если вы желаете собрать щит, большого труда не составит сложить боковыми кромками доски или переместить брусья, выполнить разметку вдоль общего для них торца, по которой дальше делается паз с вбиванием в него после планки (на клей).

Подобный вариант – с выточкой треугольного паза и вставки треугольной планки. Более трудоемкой считается работа с деревом путем выборки паза «ласточкин хвост» с дальнейшей вставкой шпонки формы трапеции.

Можно объединять любой компронент с смежными пазогребневым способом или вырезанием фальцев, либо только протачиванием пазов и посадкой на планку. Под угол при собирании конструкций также объединяют вполдерева, в треть и в четверть дерева, способом «шип в паз».

При этом шипы тоже бывают разнообразные: сквозные, несквозные, с прямыми углами и треугольные (с соответствующими пазами), плоские и квадратные.

Источник: http://modut.ru/zagorodnyj-dom/rabota-s-derevom-v-domashnih-uslovijah-pilim/

Секреты изготовления плотных соединений из дерева

Изготовление плотных соединений из дерева

Плотные соединения изделий из дереваначинаются с аккуратной и точной разметки. Это особенно важно, если вы изготавливаете соединения вручную и линии разметки служат ориентирами для инструментов.

Точность механической обработки зависит от аккуратной настройки упоров, стопоров, вылета и наклона пильных дисков и фрез. Далее описаны шаги, которые помогут добиться великолепных результатов. Для этого не требуется уникальное оборудование, но следует выбирать инструменты, которые гарантируют аккуратность и эффективность.

Кроме того, выработайте привычку соблюдать следующие правила при измерениях и разметке.

- Пользуйтесь точными инструментами. Например, старайтесь, если возможно, в большинстве случаев применять точную стальную линейку вместо рулетки с гибкой лентой. Хорошие инструменты стоят дороже, но они прослужат вам в течение всей жизни.

- Постоянство — залог успеха. На протяжении всей работы над проектом пользуйтесь одними и теми же измерительными инструментами, чтобы избежать небольших неточностей, влияющих на качество соединений. Например, отметки 300 мм на двух линейках могут не совпадать.

- Главное — результат, а не измерения. В большинстве случаев следует избегать измерений, когда можно использовать для разметки смежной детали уже готовую деталь с элементами соединения. Например, сделав шипы на передней стенке ящика, разметьте с их помощью «ласточкины хвосты» на заготовках боковых стенок.

- Применяйте правильные приемы разметки и правильные инструменты. С хорошими разметочными и измерительными инструментами проще добиться необходимой точности.

| Не всегда удается точно выровнять конец линейки с торцом заготовки, поэтому в такой ситуации лучше, как говорят, пожертвовать нулем. Совместите с торцом следующее порядковое деление и отметьте размер в соответствии с ним. | Чтобы провести тонкую линию параллельно грани заготовки, используйте рейсмус. Показана разметка контура гнезда на стойке после определения положения конца перекладины |

Острый нож оставляет тончайшую линию, обеспечивая высокую точность разметки. В некоторых случаях углубленная линия становится также стартовой позицией для стамески

| Когда нужно измерить толщину заготовки и пазового диска или ширину паза, электронный штангенциркуль избавит от ошибки, показывая точный размер | Убедиться, что упоры станка установлены точно под углом 90°, можно с помощью стального угольника |

Точная настройка станков для точной обработки деталей

Станки и электроинструменты обеспечат великолепные результаты только при условии их правильной настройки и регулировки. На этой странице показаны основные особенности настройки трех машин, главных для большинства мастерских: пильного и строгально-фуговального станков, а также фрезерного стола. Подготовив их к работе, помните следующие правила.

- Прежде всего, сделайте заготовки одинаковой толщины. Начинайте работу над любым проектом с обработки всех заготовок до одной и той же толщины. Любые различия в толщине затрудняют получение аккуратных соединений и вызывают необходимость в дополнительной подгонке шлифовке и циклевании.

- Разумный подход. Длинные доски неудобно обрабатывать, поэтому лучше сразу раскроить их на заготовки с небольшим припуском, с которыми проще управляться, добиваясь необходимой точности.

- Проверяйте размеры дважды. Реальная толщина плитных и листовых материалов, как правило, отличается от номинальной, поэтому для их измерения следует использовать штангенциркуль. Только после этого выпиливайте пазы, шпунты и фальцы соответствующей ширины.

Настройка пильного станка

Прежде чем что-то пилить, проверьте параллельность диска пазам в столе, настройте поперечный (угловой) упор на угол 90°, а затем установите продольный упор параллельно диску. При продольном пилении используйте прижимную гребенку, удерживающую заготовку плотно прижатой к продольному упору.

Настройка пильного станка

Настройка строгального станка

Выровняйте задний стол с высшей точкой траектории режущих кромок ножей, как показано на рисунке справа. Затем с помощью проверенного угольника убедитесь, что продольный упор установлен точно под прямым углом к заднему столу.

Чтобы добиться отличного результата, при строгании всегда прижимайте заготовку к упору. Медленно подавайте доску на вращающуюся ножевую головку. Когда передний конец доски пройдет над ножами, сместите вперед место приложения прижимного усилия, чтобы доска прижималась к заднему столу.

Для получения хорошего результата отрегулируйте задний стол и продольный упор.

Настройка строгального станка

Подготовка фрезерного стола

Планируйте выполнение большей части фрезерных работ за несколько проходов, настроив упор на окончательную высоту или ширину для последнего прохода.

Фиксируйте положение фрезера после каждого изменения вылета фрезы. При выборке пазов, шпунтов, фальцев и других элементов соединений используйте прижимы, подобные показанной здесь прижимной гребенке.

Нетрудно сделать самому, для этого не потребуется много материала.

Подготовка фрезерного стола

Окончательная подгонка гарантирует успех

Вне зависимости от того, сколько соединений требуется изготовить на станке, после каждого изменения настроек всегда делайте пробные проходы и образцы соединений, используя обрезки. Регулировку следует продолжать до достижения плотной сборки пробного соединения и только после этого приступить к обработке деталей проекта.

Но несмотря на все ваши старания, порой можно обнаружить несовершенство в соединениях. Опилки на пильном столе или незаметное коробление ранее остроганной заготовки могут испортить работу и сделать сборку невозможной. Если деталь слишком толстая или широкая, не поддавайтесь искушению подогнать размер с помощью станков.

Точную подгонку лучше доверить ручным инструментам.

- Маленький зензубель. С его помощью удается быстрее всего снять слой толщиной от 0,5 мм и более с широкого шипа или гребня. Зензубель с малым углом наклона железки особенно эффективен при работе поперек волокон. Выступающая сбоку режущая кромка позволяет обрабатывать внутренний угол вплотную к плечику шипа.

- Рашпиль или напильник. Плоский рашпиль, с крупной насечкой быстро удаляет материал, но оставляет более грубую поверхность, чем рубанок. Плоский напильник работает медленнее, но им хорошо выглаживать поверхность.

- Наждачная бумага. Если вам требуется снять совсем немного материала с шипа или другой широкой поверхности, наклейте кусок наждачной бумаги зернистостью 100 единиц на подходящий обрезок доски или пробковый брусок. Используйте самоклеящуюся наждачную бумагу или наклейте обычную с помощью аэрозольного клея или двухстороннего скотча. Такой способ позволяет обработать только одну плоскость, не затронув смежные, как это бывает, если просто обернуть брусок наждачной бумагой.

- Стамеска. Различной ширины клинки позволят удалить материал из любых труднодоступных мест. При зачистке плоской поверхности держите стамеску фаской вверх, прижимая ее плоскую переднюю грань к древесине.

Применяя рашпиль, стамеску или любой другой инструмент для удаления материала, не спешите и регулярно проверяйте результат, соединяя детали.

Тщательно планируйте последовательность сборки

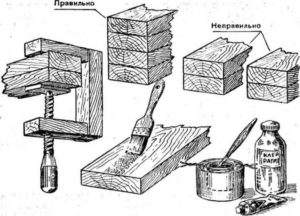

Вы аккуратно выпилили все детали, добились плотности во всех соединениях и теперь готовы заняться сборкой.

Но прежде чем открыть флакон с клеем, обязательно проведите пробную сухую сборку (без клея).

Собирая изделие, определите, в каком порядке лучше соединять детали, сколько струбцин потребуется для плотного сжатия всех соединений и как лучше разместить струбцины, чтобы не было перекосов.

Сборку больших и сложных проектов лучше разделить на несколько простых этапов, вместо того чтобы суетиться, пытаясь склеить все детали за один раз. Например, делая шкафчик с филенчатыми боковинами, сначала соберите рамы с филенками, а затем приступайте к основной сборке.

Такой подход дает вам больше времени для проверки всех соединений и требует меньше струбцин. Другой способ выиграть время — использовать клей с увеличенным временем схватывания.

Например, обычный желтый клей Titebond заставляет провести всю сборку за 15 минут, а разновидность Titebond Extend позволяет выравнивать склейку в течение 25 минут.

При установке струбцин убедитесь, что их давление приходится на середину соединения. Неправильно установленная струбцина может деформировать детали так, что между ними образуется зазор.

Иногда, несмотря на все старания, соединения не получаются аккуратными.

Случайно соскользнувший инструмент, невнимательность или незамеченные опилки около упора приводят к тому, что соединение оказывается неплотным или в нем появляется заметный зазор.

Собирайте шкафчик поэтапно, склеив сначала небольшие боковые филенчатые рамы. Тогда вы сможете уделить больше внимания каждому соединению. Затем приступайте к сборке корпуса

Как можно спасти кажущуюся испорченной работу?

Заполните небольшие зазоры

Зазор можно замазать смесью быстросхватывающегося эпоксидного клея с пылью от шлифовки такой же древесины (смесь должна иметь консистенцию густой пасты).

Лучше использовать именно эпоксидный клей вместо ПВА, так как шпаклевка неминуемо размазывается по прилегающим к соединению поверхностям и эпоксидный клей застывает, не впитываясь в древесину.

Излишки такого состава нетрудно удалить шлифовкой, чтобы не возникли проблемы при нанесении отделки. Применяйте такой метод заполнения, когда на первое место выходит внешний вид соединения, а не его прочность.

Заполните небольшие зазоры

Добавьте прокладки

Если при пробной сборке шип болтается в гнезде, такое соединение не будет прочным. Заполнение зазоров клеем не принесет пользы, поэтому не поленитесь усилить слишком тонкую часть с помощью древесины. Выпилите две накладки, чтобы шип стал чуть толще, чем требуется, и приклейте их с обеих сторон. После просушки снова подгоните шип к размерам гнезда.

Добавьте прокладки

Превратите недостаток в достоинство

Иногда лучше не скрывать следы ремонта, а сделать их видимыми. В слишком узком ясеневом шипе, сделали два пропила и вставили в них тонкие клинья из вишни, которые плотно прижали узкие щечки шипа к краям гнезда. В других случаях, например, при соединении потайным шипом, небольшие фаски или закругления вдоль ребер плечиков сделают неплотный стык менее заметным.

Иногда лучше не скрывать следы ремонта, а сделать их видимыми

Замените деталь

Это может произойти с каждым из нас. Некоторые ошибки не имеет смысла исправлять по двум причинам: (1) если независимо от вашего мастерства и старания неприглядный дефект останется заметным или (2) если быстрее и проще сделать новую деталь взамен испорченной.

Иногда проще сделать новую деталь взамен испорченной

Источник: https://remstd.ru/archives/sekretyi-izgotovleniya-plotnyih-soedineniy-iz-dereva/

Распиловка и пиление древесины

Древесина является ценным природным материалом, который создан самой природой. Люди много столетий пользуются этим замечательным сырьем для стройки домов, создания мебели, декоративных предметов интерьера, а также применяют его в промышленных целях.

По этим причинам грамотная обработка срубленного ствола представляет собой крайне важную задачу. Распиловка и строгание древесины – наиболее важные операции с деревом.

В этой статье мы расскажем о том, что такое распиловка древесины и какие существуют типы пиления.

Распиловка бревна – это процесс превращения ценного природного сырья в пиломатериал. При пилении древесины различными методами можно получить различных размеров пиломатериал. Для получения качественной продукции нужно выбирать качественные, ровные бревна, не поврежденные вредителями.

Виды распила древесины

Качество конечного продукта зависит от большого числа факторов – сорта древесины и качества исходного сырья, профессионализма работников, правильной сушки. Однако есть еще один немаловажный аспект – это метод распила лесоматериалов.

Различают такие методы распила:

- тангенциальный

- радиальный

- рустикальный

- продольный

- поперечный.

Рустикальный – это распил, который выполняется под острым углом к направлению волокон. Такой метод применяется в изготовлении пиломатериала для рустикального напольного покрытия, которое можно назвать самым неоднородным и оригинальным по узору и оттенку.

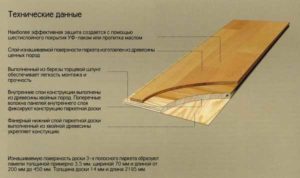

В ходе тангенциального распила плоскость разреза пролегает по касательной к годичным слоям материала на определенном расстоянии от сердцевины. Поскольку волокна древесины, чаще всего, расположены в различных направлениях, то на поверхности получается естественный узор в форме причудливых «арок», «завитушек», «колец».

Структура доски при таком варианте распила отличается неоднородностью, могут присутствовать древесные поры. По окончанию тангенциального распила доски отличаются повышенным коэффициентом усушки и разбухания.

Также эта схема распиловки бревна дает возможность повысить коэффициент полезного выхода, что становится причиной снижения себестоимости конечного продукта.

Пиление заготовок из древесины радиальным методом осуществляется перпендикулярно годовым кольцам. Таким образом, получается однородная доска с наименьшими промежутками между годовыми слоями. При этом создается привлекательный рисунок, а также повышается прочность пиломатериала.

Радиальные материалы характеризуются высокой сопротивляемостью деформации и износоустойчивость. Также такие доски имеют более низкие показатели усушки и разбухания в сравнении с пиломатериалами тангенциального распила.

Поэтому готовые изделия, к примеру, паркетная доска, половая доска, блок-хаус, вагонка, практически не растрескиваются на лицевой части, а вот материалы тангенциальной распиловки подвержены таким явлениям.

Клееный брус создают только из досок радиального и полурадиального распила, потому что механические и геометрические параметры находятся в прямой зависимости от сопротивления волокон. Данное сопротивление растет во время склеивания пластей с разнонаправленными годовыми кольцами под углом наклона не более 45°.

Из цельного бревна можно получить лишь 10-15% радиальных досок. Поэтому они имеют высокую стоимость. Самые лучшие показатели демонстрирует материал, имеющий угол между годичными слоями и плоскостью распила от 80 до 90 градусов.

Пиление древесины поперек волокон

Технология пиления древесины поперек волокон – это наиболее распространенный метод обработки лесоматериалов в столярном деле. Вместе с тем такое пиление можно назвать самым простым. Продольное пиление древесины требует намного больше усилий и определенных навыков.

Инструменты для поперечного распила лесоматериалов выбирают в зависимости от необходимой точности, объема работы и условий, имеющихся в каждой отдельно взятой мастерской. Можно воспользоваться:

- электрической дисковой пилой. Она делает аккуратные и быстрые пропилы. Для бытового использования отлично подойдет модель с мотором мощностью 1000 Вт и сечением диска 180 мм. Большая часть дисковых пил имеют в комплекте комбинированное лезвие, которое можно применять для реализации самых разных работ. Зубцы этого лезвия представляют что-то среднее между зубцами поперечной и продольной пил. Для долгой работы лучше взять лезвие, которое покрыто карбидом. Стоимость у него более высокая, но тупится в 10 раз дольше

- стуслом и шипорезной пилой. Они используются для чистовой обработки. Такими инструментами можно сделать наиболее точные пропилы

- циркулярной электропилой

- поперечной пилой. При покупке обратите внимание на то, что зубцы такого инструмента должны быть попеременно разведены влево и вправо от самого полотна. Они должны быть хорошо заточены и быть скошенной формы. Наиболее популярной можно назвать пилу с 10 зубьями на 25 мм полотна. При количестве зубьев 8, пила будет пилить быстрее, однако создавать грубые пропилы.

Источник: http://wood-prom.ru/clauses/derevoobrabotka/raspilovka-i-pilenie-drevesiny

Клеевые соединения деревянных деталей

Иногда возникает необходимость изготовить своими руками клеевое соединение из маломерных деревянных заготовок.

Например, сделать столешницу для стола в комнате отдыха бани или широкую клееную доску для лавки в предбаннике.

Именно поэтому в этой статье будет рассказано об основных видах клеевых соединений из деревянных деталей, информация о которых поможет сделать своими руками простое, но нужное в хозяйстве изделие.

Основные виды клеевых соединений древесины

Существует множество различных видов клеевых соединений, изготовить которые в домашних условиях практически невозможно. Для этого нужно специальное деревообрабатывающее оборудование. Но некоторые из них, такие как склеивание на гладкую фугу по кромкам или по пластям, вполне возможно сделать своими руками. Столешница для стола в бане – как раз одно из их этих соединений.

Все клеевые соединения подразделяются на два основных вида. Это:

Все они характеризуются повышенной прочностью, причем места склейки при соблюдении технологии изготовления, как правило, имеют большую прочность, чем сама древесина. По этой причине расчет на прочность проводят, как для монолитных деревянных элементов.

Несомненным достоинством клеевых соединений является то, что из маломерных и зачастую ненужных деревянных досок можно получить прочное и достаточно габаритное деревянное изделие как по длине, так и по ширине. Причем их конфигурация может принимать различные геометрические формы и сечения, начиная от плоской детали и кончая изогнутой заготовкой переменного сечения.

Поперечные клеевые соединения

К этому виду соединений относятся изделия, которые склеены одним из следующих видом:

- По пластям.

- По кромке.

- По пласти и кромке.

Способ склеивания по пластям применяется для изготовления сборных деталей высотой, равной сумме всех высот клееных досок. Этим способом могут получаться как прямолинейные, так и криволинейные изделия. Например, для изготовления деревянной балки для перекрытия в бане.

Клееные детали по кромкам представляют собой заготовки, которые получаются путем склеивания нескольких элементов, расположенных в одной плоскости. Примером такого соединения может служить столешница или широкая доска для лавки.

Соединение одной доски по пласти, а другой по кромке называется клеевым соединением по кромке и пласти. Например, тавр, двутавр или швеллер представляют собой именно такой стык.

Продольные клеевые соединения

Клеевые соединения с продольными стыками служат для продольного сращивания деталей с целью получения клееной заготовки необходимой длины. К таким стыкам относятся как простые соединения (в торец, ступенчатое), так и более сложные (паз-гребень, на «ус» и зубчатое.

Стыковка деталей на «ус» имеет несколько подвидов, которые показаны на рисунке выше. Соединения на «ус» имеют уклон 1:10 по отношению к толщине склеиваемых досок.

В связи с этим длина скошенного конца имеет значительную длину, что ограничивает применение этого стыка, например, для коротких склеивания досок.

Более сложные усовые стыки применяются тогда, когда нужно исключить возможность смещения досок вдоль продольной стороны и повысить прочность клеевого соединения.

Когда нужно получить наиболее прочное клеевое соединение, применяют зубчатые стыки. В зависимости от выбранного типа стыка (вертикального или горизонтального), нарезанные зубья могут выходить за пласть или кромку доски. Высота зуба, как правило, не превышает толщину доски. Все остальные параметры зубчатого стыка обеспечиваются при нарезании специальной фрезой.

Порядок расположения склеиваемых заготовок

Как говорилось выше, для склеивания деревянных деталей применяются малогабаритные доски как по длине, так и по ширине. Их толщина не должна превышать 50 мм, а ширина 180 мм.

Перед склеиванием доски должны быть высушены до влажности не более 10-12%, удалены все сквозные сучки и видимые поверхностные дефекты.

Превышение вышеуказанных параметров может привести к короблению клеевого соединения и, как следствие, невозможности применения его по назначению.

Перед поперечным склеиванием древесины, также еще важно правильно выполнить ориентация досок относительно годичных слоев и направления волокон древесины.

Так, при склеивании досок по кромкам, фугованные смежные заготовки располагают по плоскости стыка заболонь к заболони (наружные слои древесины) и сердцевина к сердцевине.

А при склеивании по пластям, годичные кольца на кромках смежных досок должны быть ориентированы в противоположные стороны. Выполнение этих условий позволит исключить коробление клеевого соединения.

Основные материалы

Для клеевых соединений в основном применяют древесные материалы хвойных пород (сосну или ель). Иногда для обеспечения большей прочности используют и другие породы древесины. Например, для ступеней лестницы могут быть использованы дубовые заготовки.

Если раньше применялся натуральный столярный клей, то в настоящее время используются однокомпонентные синтетические клеи на основе полиуретана или ПВА, которые в свою очередь могут подразделяться на классы D2, D3 и D4 (группы нагрузок). Классы D2 и D3 применяется для деревянных конструкций внутри помещений с незначительной влажностью. Клеи класса D4 используются как снаружи, так и внутри помещений с повышенной влажностью.

Например, клей «Kleberit 507.0» является однокомпонентным, влагостойким и термостойким клеем класса D4 на полиуретановой основе, а «RAKOLL® -EXPRESS 25 D» представляет собой высококачественный однокомпонентный клей класса D2 на основе ПВА для изделий с динамическими и статическими нагрузками, работающих внутри помещений.

Порядок работ при склеивании древесины

- Сушка древесины до влажности не более 10-12%. Если используется покупная древесина, то, как правило, ее сушить не надо.

- Распил досок на требуемые размеры, фугование по поверхностям склеивания с целью обеспечения плотного примыкания.

- Удаление сучков и устранение дефектов.

- Сборка нарезанных досок в пакеты с необходимой ориентацией по оболони и годичным кольцам в зависимости от вида клеевого соединения.

- Разборка пакетов и, если будет делаться продольное склеивание, то вырезаются выбранные стыки.

- Нанесение клея на стыкуемые поверхности и выполнение других операций согласно инструкции на клей.

- После нанесения клея и выдержки заготовок в течение требуемого времени, склеиваемые элементы соединяются друг с другом и плотно зажимаются струбцинами или другим прижимным приспособлением.

- Выдержка соединения в течение определенного времени в сжатом состоянии в соответствии с выбранным клеем.

- Снятие с пресса клееной заготовки и выдержка ее не менее 24 часов.

- Обработка стыков склеивания и, если требуется, дальнейшая доводка готового клеевого соединения.

Как говорилось выше, некоторые соединения в домашних условия выполнить невозможно.

Например, такие стыки, как на «ус» или зубчатые изготовить без специального оборудования и режущих инструментов невозможно. Но простые стыки (в торец, по кромкам, по пластям) вполне можно сделать и применить его, когда будет строиться баня своими руками.

В подтверждение этому посмотрите видео, в котором показано, как изготовить клеевое соединение деревянных деталей по кромкам в виде широкой столешницы.

Перейти в главную статью-содержание: Соединение деревянных деталей и конструкций

—

Дорогие друзья! Если не сложно, поделитесь в этих социальных сетях со своими знакомыми. Спасибо!

21.04.2016 Sergey

Источник: http://davai-poparimsa.ru/banja_svoimi_rukami/info-o-stroitelstve/kleevye-soedineniya-derevyannyx-detalej

Технологические особенности процесса склеивания и гнутья древесины

Древесина признана одним из самых безопасных для здоровья человека материалов, используемых в строительстве и при изготовлении различной мебели.

Ее экологичность можно оценить на пять баллов, что значительно расширяет сферу использования деревянных изделий. Из древесины можно получить самые разнообразные по форме и размерам заготовки. В этом помогают особые технологии работы с деревом.

К этим технологиям относят и широко применяемые в современном производственном цикле гнутье и склеивание древесины.

Весь процесс деревообработки занимает значительный промежуток времени. Сначала дерево просушивают, распиливают, обрабатывают специальными составами – все это происходит на предприятиях, занятых деревообработкой. В дальнейшем из дерева заготавливают доски и иные материалы.

Эти заготовки поступают на заводы, где уже из них изготавливают специально строительные материалы или различную мебель. В процессе производства могут потребоваться разные по форме и размерам деревянные заготовки и потому широко применяются такие техники работы с деревом как гнутье и склеивание.

Склеивание применяют для изготовления деталей нужного размера и формы. Сращивание древесины можно проводить по ширине, длине или толщине. Заранее подготовленные торцы заготовок могут иметь специальные пазы или шипы, что повышает прочность соединяемых деталей. В процессе склеивания используются разные виды столярного клея.

Гнутье древесины необходимо для производства криволинейных деталей. Гнуть древесину можно вручную при соблюдении некоторых особенностей этой работы или на специальных станках.

Прочность и практичность деревянных изделий, для изготовления которых используются специальные станки для склеивания или гнутья можно оценить на пять баллов. На деревообрабатывающих производствах всегда стараются соблюсти всю технологию работы с древесиной, и потому производимый товар отличается высоким качеством.

Фото описанных выше способов обработки древесины

СращиваниеСклеивание Гнутье

Основные этапы технологии склеивания

Склеивание это основной процесс работы с древесиной на любом мебельном производстве. Для того чтобы получить прочную и качественную заготовку необходимо строго соблюдать всю технологию процесса соединения отдельных деталей. Точность всех работ необходима и для предотвращения возможной последующей деформации.

Процесс соединения древесины и изделий из нее состоит из нескольких этапов:

- Подготовка самих заготовок.

- Выбор и нанесение клеевого состава.

- Собственно само склеивание.

Предварительная подготовка деревянных брусков и иных заготовок заключается в создании в них специальных шипов или пазов, что можно сделать при помощи специального инструмента – фрезы.

Использование фрезы для сращивания древесины

Фрезерование достаточно старая отрасль обработки древесины. Первые фрезеровальные станки появились больше трех веков назад. На сегодня фрезерование незаменимый и универсальный способ обработки древесины.

К этому деревообрабатывающему станку можно подобрать различные по форме фрезы – острозаточенные элементы с различными видами лезвий. При помощи этих фрез изготавливаются разные детали.

В процессе склеивания фрезеровальные станки необходимы для:

- Нарезки шипов разной формы, при помощи которых в дальнейшем будут склеиваться отдельные заготовки.

- Создания отверстий в материале.Устройства фальцев и пазов, которые также необходимы в процессе изготовления деталей разных форм.

Фрезеровальные станки используются повсеместно, они могут быть как ручными, так и электрическими. Простоту изготовления деревянных заготовок для склеивания при помощи станка можно оценить на четыре балла. Для того чтобы получить точную заготовку вначале необходимо приобрести некоторый опыт.

В данном этом видео предоставлен обзор фрез для сращивания древесины и выполнения технологических соединений. Показаны фрезы для прямого и углового сращивания, а также фреза микрошип, зигзаг и волна:

Сращивание пиломатериалов на любом производстве позволяет создать высокопрочные материалы с новыми, востребованными качествами и также позволяет рационально распорядиться отходами производства.

В автоматические линии для сращивания входят несколько последовательно работающих станков, которые позволяют получить в итоге нужный по длине и ширине материал из коротких заготовок. При помощи линии для сращивания получают популярный на сегодня клееный брус.

Весь технологический процесс при использовании на производстве линии для сращивания деревянных заготовок состоит из нескольких этапов, которые обеспечивает комплекс входящих в установку станков:

- Отрезной пресс-станок обеспечивает нужные размеры материала.

- Фрезеровальный станок подготавливает шипы и пазы в деревянных заготовках.

- Клеенаносящая установка распределяет клей в соответствии с выставленными параметрами.

- Торцовочный станок завершает процесс склеивания.

Использование линии для сращивания на мебельных фабриках обеспечивает высокую производительность, снижает количество рабочих мест. Внешний вид изделий, полученных при помощи автоматических станков, можно оценить на пять баллов, так как весь процесс строго контролируется.

Так работает автоматическая линия сращивания по длине:

Правильный подбор вида клея предопределяет все качество соединения деревянных заготовок. Выбор клея также зависит от вида склеиваемой древесины и от формы заготовок. Чаще всего используются водостойкие составы клея.

В мебельной промышленности используется несколько видов синтетических клеящих составов:

- Термореактивные клеи применяются для проклеивания шиповых деталей без нагревания. Основой этих видов клея являются жидкие смолы.

- Фенолформальдегидные клеи применяются для проклеивания древесных плит, деревянных заготовок и фанеры.

- Эпоксидные клеи в основном используются для соединения дерева с иными материалами – металлом, пластмассой.

- На предприятиях, занимающихся деревообработкой, чаще всего применяют клей на основе карбамидных смол. Также часто используются клеевые составы в виде порошка, которые требуют предварительной подготовки.

Склеивание деталей осуществляется холодным способом и при помощи их нагревания. Для склеивания заготовок по ребрам часто применяют клеящую пленку, она представляет собой листы различного размера.

Перед склеиванием детали нужно предварительно подготовить, то есть обезжирить, удалить грязь и различные виды пятен. После нанесения клея по всей поверхности и соединения нужных заготовок детали зажимают при помощи специальных устройств, которые убирают только полной просушки.

Станки

Для сращивания склеиваемой древесины могут применяться специальные станки в виде прессов. В них происходит зажим деталей на необходимое время. Это обеспечивает прочное соединение между собой клеевых поверхностей и исключает смещение деталей. Пресс можно выбрать по длине бруса, мощности, наличию дополнительных функций.

Склеивание древесины в домашних условиях

Склеивание древесины иногда может потребоваться и дома. Часто это происходит при расклеивании деревянных комплектов мебели или при различных поломках. Перед склеиванием поверхности деревянных изделий необходимо правильно подготовить.

Для этого их поры зачищают от старого клея, слоя краски, обезжиривают растворителем, просушивают. После нанесения клея на обе детали их аккуратно соединяют и зажимают в струбцине не менее чем на 30 минут.

К часто используемым клеям относят:

- Клей казеиновый.

- Водостойкие швы дает синтетический столярный клей.

- Прочное склеивание получается при использовании клея «Дубок», «Аго», «Мекол», «Марс».

Для того чтобы достичь высокой прочности склеиваемых деталей необходимо строго следовать инструкции, прилагаемой к каждому виду клея.

Наглядно посмотреть как осуществляется склеивание древесины можно на видео:

Гнутье древесины можно определить как процесс изгибания слоистых или цельных заготовок из древесины для придания им необходимой криволинейной формы.

Технология гнутья основана на пластических качествах разных видов древесины.

Криволинейные деревянные детали можно получить и путем обработки на специальных станках, но этот метод используется редко, так как наделен рядом негативных последствий.

Описание процесса

Большей пластичностью обладает древесина твердых пород, таких как дуб, бук, ясень. Поэтому и для изготовления криволинейных деталей используют преимущественно породы этих деревьев. Различают холодное и горячее гнутье древесины.

Горячее гнутье основано на резком увеличении пластичности деревянных заготовок при их нагревании от 80 и до 120 градусов. Достигается такой режим нагревания проваркой в воде или пропариванием.

Пластифицированные таким образом деревянные заготовки изгибают по подготовленному шаблону и закрепляют при помощи зажимов, после чего охлаждают и просушивают. При гнутье выпуклая сторона растягивается до необходимого уровня, а вогнутая сжимается. Толстые заготовки гнут при помощи специальных станков.

Холодное гнутье используют для получения многослойных криволинейных гнутых деталей. Для получения детали нужной формы нужно несколько смазанных клеем заготовок уложить друг на друга, придать им необходимую форму и при помощи пресс станка выдержать необходимое время. Форма заготовок, полученных методом холодного гнутья, сохраняется дольше.

https://www.youtube.com/watch?v=k0fKdXUIGNw

Как делают изогнутую древесину, расскажет видео:

Гнутье древесины в домашних условиях начинается с выбора материала. Приготовленные детали должны быть прямослойными, предварительно их нужно просушить в естественных условиях. Также нужно замачивать детали, если они изготовлены из ясеня, дуба, бука. Перед гнутьем заготовки нужно пропарить.

Для этого можно использовать подготовленную самостоятельно паровую камеру. Для изготовления такого устройства подойдет труба и кипящий чайник, от которого пар будет непрерывно поступать в эту камеру по шлангам.

Время выдержки заготовок можно определить только опытным путем, но считается, что для достижения нужной пластичности необходимо, чтобы один сантиметр древесины по толщине подвергался пропариванию на протяжении от 30 до 40 минут. Передерживать изделие также не стоит.

Перед началом гнутья нужно подготовить форму и зажимы. После прогрева древесины она хорошо подвергается гнутью только 5-10 минут, поэтому нужно все делать предельно быстро. Выдерживают изделия в форме до полного их просыхания, обычно это занимает не менее одной недели. Затем можно обработать готовую деталь антисептиками или провести ее браширование.

Используют такой процесс обработки древесины для изготовления своими руками разных видов мебели. При этом цена изделий значительно снижается и это можно оценить на пять баллов. Но трудоемкость всего процесса отнимает много времени и потому заняться гнутьем деревянных заготовок и их последующим использованием могут только по настоящему увлеченные люди.

Примеры элементов интерьера, выполненных из гнутой древесины

Источник: http://stroyres.net/lesnye-materialy/drevesina/sposobi-obrabotki/skleivaniye-i-gnutie.html