Сфера применения газобетона и его свойства зависят от марки материала. Принято разделение на три вида газобетонов: теплоизоляционные марки D 350, 400, 500, теплоизоляционно-конструкционные D 500, 600, 700 и конструкционные D 900-1200 с высокой плотностью и повышенными прочностными характеристиками.

Газобетон отличается теплоизоляционными, пожаробезопасными, влагостойкими свойствами. Материал имеет небольшой вес и плотность, при этом он очень прочен и практичен, легко укладывается и режется, выдерживает значительные деформационные нагрузки. Точные характеристики материала зависят от уровня его пористости и марки газобетона. От этих же показателей зависит сфера применения строительных блоков.

Газобетон разделяется на несколько марок с различными свойствами. Наиболее востребованы марки D400, D500, D600, D700, используемые для теплоизоляции и строительства теплых, прочных зданий. Марка D350 применяется только для теплоизоляции, так как она обладает низким уровнем прочности.

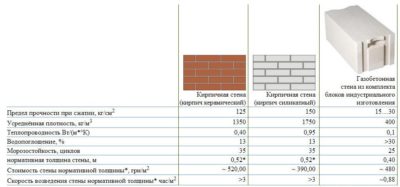

Газобетон D350 последнее время применяется не так часто из-за своей хрупкости. Прочность материала составляет 0,7-1 МПа, теплопроводность – 0,08-0,09 Вт/(м°С), что делает газобетон этой марки лучшим для утепления. Свойства материала этой марки сравнимы с характеристиками древесины и намного превышают показатели для керамического или силикатного кирпича.

Марка D400 является самой распространенной для строительства малоэтажных зданий и теплоизоляции проемов. Прочность этого материала составляет 1-1,5 МПа, теплопроводность – 0,1-0,11 Вт/(м°С), что сопоставимо с показателями для правильно просушенной древесины. Но при одинаковой толщине стен и теплопроводности, строительство из газобетона будет в разы экономичнее, чем из дерева.

Марка D500 универсальная, ее можно использовать для строительства стен и теплоизоляции, в малоэтажном строительстве (максимальная высота здания – три этажа). Прочность газобетона D500 составляет 2-3 МПа, теплопроводность находится на уровне 0,12-0,13 Вт/(м°С). В сравнение, стена из керамического красного кирпича с толщиной 40-60 см обладает худшими показателями теплопроводности (2,02 Вт/(м°С)), чем газобетонная однослойная с толщиной в 12 см.

Газобетон марки D600 применяется для сооружения несущих и самонесущих стен, устройстве вентилируемых фасадов. Прочность материала составляет 2,5-4,5 МПа, теплопроводность – 0,14-0,15 Вт/(м°С), однослойная стена из газобетона этой марки способна заменить кирпичную кладку с толщиной в 640 мм и весом 120 кг. При это вес одного газобетонного блока аналогичной площади составляет всего 25 кг.

Марки газобетона от D700 и выше обладают высокой плотностью, но при использовании этих материалов в строительстве рекомендуется дополнительная теплозащита стен.

- прочность на сжатие, кг/куб.м: D400 – 2-2,5, D500 – 2,5-3,5, D600 – 3,5-5, D700 – 5-7, D800 – 7;

- теплопроводность в сухом состоянии при влажности до 4%, Вт/(м°С): D400 – 0,095-0,1, D500 – 0,118-0,127, D600 – 0,137-0,15, D700 – 0,165-0,192, D800 – 0,182-0,215;

- уровень паропроницаемости, мг/ (м*ч*Па): D400 – 0,23, D500 – 0,2, D600 – 0,16, D700 – 0,15, D800 – 0,14;

- морозостойкость: все марки газобетона относятся к F35, обладают стойкостью к многократным циклам заморозки;

- усадка материала при высыхании, мм/м: для всех марок газобетона составляет 0,3;

- пожаростойкость по ГОСТу 30244-94: материал НГ (негорючий);

- точность геометрических размеров (для всех марок газобетона): допускается отклонение по высоте ±0,8 мм, по ширине ±0,7 мм.

Газобетон является универсальным строительным материалом, обладающим широчайшей сферой применения. Материал разделяется по различным признакам: марка, конфигурация блоков, назначение, уровень морозостойкости, теплопроводность.

По конфигурации различают следующие виды газобетонных блоков:

- прямые с захватами для рук (используются для кладки стен и перегородок, но требуют увеличенного расхода клея из-за требований к заполнению пустот);

- блоки стеновые с прямыми гранями (применяются для несущих стен и внутренних перегородок);

- стеновые блоки с пазогребневой системой (обеспечивают максимальную точность и надежность кладки, минимальный расход клея, для вертикальных стыков раствор вообще не используется);

- U-образные блоки применяются для перемычек и создания армированных стен;

- блоки НН для устройства несъемной опалубки по периметру строения.

По назначению газобетон классифицируется на следующие виды:

- теплоизоляционный газобетон марок D350, 400, 500 (применяется для создания теплых стен без использования дополнительного слоя утеплителя);

- конструкционно-теплоизоляционный, марки D 500-900 (используется для кладки наружных стен, для вентилируемых фасадов, не требует дополнительного утепления);

- конструкционный, марки D900-1200 (применяется для несущих, самонесущих стен, отличается высокими показателями прочности, но вес таких блоков будет достаточно большим).

По марке газобетон разделяется на материалы следующего назначения:

- марка D350 – применяется для теплоизоляции, отличается хрупкостью, не используется для кладки стен;

- марка D400 – подходит для закладки проемов, устройстве теплоизоляции, обладает хорошими прочностными характеристиками);

- марка D500 – материал, используемый для строительства домов монолитного типа;

- марка D600 – универсальный строительный материал, применяется для кладки несущих, самонесущих стен, вентилируемых фасадов, обладает высокими показателями прочности и надежности.

Чаще всего применяются такие марки газобетона, как D 350, 400, 500, 600, применяемые во многих отраслях строительства. Высокопрочные конструкционные блоки марок D 900-1200 применяются для возведения зданий с высотностью от трех этажей и больше. Свойства газобетона и сфера применения при этом напрямую зависят от марки материала, что важно учитывать при выборе.

Источник: http://petromonolit.ru/gazobeton/marki-gazobetona/

Толщина стен из газобетона – оптимальные варианты

Газобетонные блочные изделия отличаются от обычного бетона низким показателем тепловой проводимости. Данное качество достигается наличием в исходном сырье алюминиевого порошка. По затвердевающей массе распространяются водородные пузырьки, что позволяет газобетону передавать меньшее количество тепла, чем бетону.

Но данное достоинство чревато понижением прочности, что является актуальным при сравнении блоков с бетонными аналогами. Исходя из этого, толщина стен из газобетона определяется с учетом нужного уровня тепловой изоляции и прочности конструкций.

И здесь имеется еще одна немаловажная особенность – полное соответствие имеющемуся бюджету.

Толщина несущих стен

Возведению любого объекта предшествуют расчеты на прочность. Самостоятельно выполнить такие действия не всегда возможно, по этой причине разрешается использовать параметры, определяющие прочность.

Толщина несущей стены определяется с учетом этих данных.

Еще один важный фактор – предназначение строящегося объекта. Если дом малоэтажный и подразумевается его использование в летний сезон, рекомендуется соблюсти ряд простых требований:

- при возведении одноэтажного объекта в районе с теплым климатом, гаражного помещения и другой хозпостройки, применяют газобетон толщиной 250 мм;

- для двух- или трехэтажных построек этот параметр увеличивается до 300 мм;

- при возведении подвалов или цокольных этажей рекомендуемая толщина стен – от 30 до 40 см. Но помните, что газобетон боится обильной влаги, поэтому необходимо использовать другие материалы.

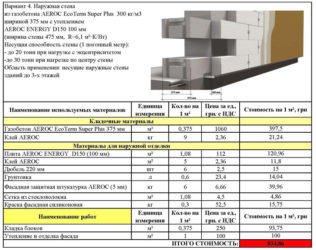

Если подразумевается строительство объекта, предназначенного под круглогодичное проживание, показателя прочности оказывается недостаточно. В данном случае принимается во внимание тепловая проводимость материала.

При помощи расчетов определяется минимальная толщина стены из газобетона, либо такие параметры остаются, как для летних домиков, но дополнительно выполняется утепление наружных стен. В таком случае расчет ведется по имеющимся деньгам – определяется более выгодный вариант.

Либо увеличивается толщина несущей стены из газобетона, либо применяется утеплитель.

Определяя стоимость утеплительного материала, не забываем про крепеж и стоимость услуг специалистов.

Толщина перегородочных стен

Этот параметр выбирается с учетом определенных факторов, при этом рассчитывается несущая возможность и учитывается высота перегородки.

Выбирая блоки для таких стен, следует обратить пристальное внимание на значение высоты:

- если она не переваливает за трехметровую отметку, то оптимальная толщина стен – 10 см;

- при увеличении высотного значения до пяти метров, рекомендуется применять блоки, толщина которых равна 20 см.

?

Если возникнет необходимость получить точные сведения без выполнения расчетов, можно воспользоваться стандартными значениями, в которых учтены сопряжения с верхними перекрытиями и значения длины возводимых стен. Особое внимание уделяется следующим советам:

- при определении эксплуатационной нагрузки на внутреннюю стену появляется возможность выбора оптимальных материалов;

- для перегородок несущего типа рекомендуется использовать блоки D 500 либо D 600, длина которых достигает 62.5 см, ширина – варьируется от 7.5 до 20 см;

- устройство обычных перегородок подразумевает использование блоков с показателем плотности D 350 – 400, позволяющих улучшить стандартные параметры звукоизоляции;

- показатель звукоизоляции в полной мере зависит от толщины блока и его плотности. Чем она выше, тем лучшими шумоизоляционными свойствами обладает материал.

Если длина перегородки равна восьми метрам и более, и высота ее от четырех метров, то с целью увеличения прочности всей конструкции каркасная основа усиливается железобетонным армирующим поясом. Кроме того, нужной прочности перегородки можно достичь клеевым составом, с помощью которого ведется кладка.

Толщина стен для разных регионов

Оптимальный вариант проектирования объекта – полные расчеты прочности и тепловой проводимости, но такая задача не каждому человеку по силам. Да и деньги платить за оказываемые услуги нет желания. В подобных случаях следует ориентироваться на примерные показатели прочности и толщины газобетонных блоков для наружных стен.

По сравнению с остальными материалами, газобетон обладает значительно меньшей толщиной при одинаковой энергоэффективности.

Такие советы считаются рекомендациями усредненного характера, составлены главным образом на основе статистических данных применения газобетонного материала в строительной сфере и рекомендациях изготовителей.

Если строительство предстоит в регионе с теплыми климатическими условиями, то толщина стен должна быть от 20 см. Но значение носит рекомендательный характер, и многие застройщики останавливают свой выбор на 30 см.

А какая толщина должна быть у стен объектов, строящихся в иных районах России? Здесь уже все зависит от среднесуточного температурного режима. К примеру, для Сибири толщина стены из газобетона должна быть больше, чем в южных областях.

Требования ГОСТов

Строительные работы с применением ячеистого бетонного материала регламентированы специальными требованиями. Основные рекомендации по применению блоков заключаются в следующем:

- нормативные документы требуют определить максимальную высоту стены расчетным путем;

- высота зданий ограничена. Из блоков, прошедших автоклавную обработку, разрешается возводить пятиэтажные объекты, высота которых составляет два десятка метров. Самонесущие стены в девятиэтажных постройках не должны превышать тридцати метров. Пеноблочный материал используется при строительстве трехэтажного здания, максимальная высота которого не превышает десяти метров;

- нормативом определены показатели прочности с учетом количества этажей. Блок В 3.5 применяется при возведении пятиэтажного объекта, а для трех- и двухэтажных сооружений используют В 2.5 и В 2 соответственно;

- под самонесущие стены используют блочный материал В 2 – 2.5.

Отзывы строителей

Какой толщины делать стены?

Газобетон считается эффективным материалом по сохранности тепла, и объясняется его ячеистым строением.

Чтобы точно определить, какую толщину газоблока выбрать, необходимо соблюдать полезные рекомендации:

- в строительных работах применяется специальный кладочный раствор, который наносится на блочную поверхность тонким слоем. Особенно это относится к людям, постоянно работавшим с цементными растворами. Толстые швы начнут пропускать холод, что негативно отразится на теплоизоляционных характеристиках блока;

- если строительство ведется в районах с холодными климатическими условиями, то выполняется утепление газобетонной стены с двух сторон;

- расчет прочности должен учесть дополнительную массу, созданную теплоизоляционными материалами.

?

Кроме официальных расчетов, строители определяют дополнительные факторы, помогающие установить толщину:

- Продолжительность использования дома. Если вариант дачный, то толщина стен может составлять двадцать сантиметров. Они смогут выдержать вес кровельного перекрытия, защитят от весенней и осенней прохлады. В случае, если проживание планируется весь год, показатель толщины увеличивается в два раза.

- Несущие стены должны быть на десять – пятнадцать сантиметров больше, чем толщина внутренних стен из газобетона.

- При наращивании высоты объекта применяют более прочные газоблоки. Если объект одноэтажный, то стена может быть от 25 см, а в случае с многоэтажным строительством это значение достигает 300 – 400 мм.

- Длительность холодного времени года и среднесуточный температурный режим напрямую оказывают влияние на мощность стен. Для сибирских районов это значение всегда выше.

- Если планируется использование утеплительных материалов, то толщину блоков можно уменьшить.

Плюсы и минусы блочного материала

Размер стен по толщине считается основным недостатком рассматриваемого материала. К примеру, минимальный показатель в Подмосковье составляет 53.5 см. При этом важное значение уделяется мостикам холода, которые дополнительно понижают общий уровень защищенности на десять процентов.

На стенах в обязательном порядке устраивается армирование и перемычки над проемами для окон и дверей, что также негативно влияет на тепловую изоляцию. В конечном итоге толщина строящейся стены должна составлять не менее 65 см.

Блоки из газобетонного материала применяются сегодня достаточно часто. Следует не забывать, что материал гигроскопичен, и это его главный отрицательный признак.

Но имеются и положительные моменты. Геометрические параметры материала отличаются точностью и внушительными размерами. Это позволяет вести строительство с хорошей скоростью и незначительными отклонениями. Расходы на отделку внешних стен сокращаются, а если применить блоки с пазо-гребневыми соединениями, то исключается образование мостиков холода и щелей.

Материал противостоит воздействию огня, легко обрабатывается, обладает малым весом.

Заключение

Изучив нормативную документацию, можно узнать, что для центральных регионов России допускается возведение однослойных стен из газобетона. А вот для Сибири и других районов Севера стены выкладываются в несколько рядов. Покупая этот материал, внимательно изучите положительные и отрицательные моменты. Возможно, выбор изменится в сторону другого строительного сырья.

Источник: https://betonov.com/vidy-betona/gazobeton/tolshchina-sten-iz-gazobetona.html

Плюсы газобетонных блоков: по сравнению с кирпичом, пеноблоком, деревом и другими строительными материалами

Естественное желание – возвести теплый, надежный и комфортный дом, вопрос лишь в том, как и главное из чего его строить. Потому важно знать какие газобетонные блоки плюсы может предложить, и чем он превосходит кирпич и пеноблок.

Когда не обойтись без газобетонных блоков, какими плюсами он обладает?

Уже давно устоялась тенденция – на первое место выходит архитектурная и технологическая оптимизация процесса строительства. Используются материалы, способные обеспечить лучшие показатели теплоизоляции, звукоизоляции, облегчить процесс возведения зданий, сделать его менее затратным и более эффективным.

Потому внимание привлекают материалы, обладающие одновременно целым спектром полезных свойств. Газобетонные блоки плюсы получают фактически по всем желаемым характеристикам. Они обладают низкой теплопроводностью, малым весом и относительно большими габаритами, которые можно варьировать в широком диапазоне.

Характеристики газобетонных блоков

Основная идея заключается в снижении густоты бетонного раствора, снижение плотности и, как следствие, веса конструкции, сложенной из них. Снижение густоты за счет ячеистой структуры с наполнением газом определяет его высокие теплоизоляционные свойства. Газосиликат определяется способом получения ячеистой структуры. В вяжущий раствор с содержанием негашеной извести добавляется алюминиевый порошок или паста. В результате химической реакции вырабатывается водород, который и формирует сферические ячейки в толще раствора.

Основными характеристиками являются:

- Средняя плотность;

- Прочность на сжатие;

- Теплоизоляционные свойства, теплопроводность;

- Усадка материала;

- Морозостойкость;

- Паропроницаемость.

Прочность определяется предельной допустимой нагрузкой на сжатие. Класс прочности может быть от В0,35 до В20 в зависимости от используемых ингредиентов. Газобетон различают по плотности. Находят широкое применение все без исключения марки от D200 до D1200.

Согласно ГОСТ 25485-89 (ячеистые бетоны) и ГОСТ 31359-2007 (газосиликатные блоки автоклавного твердения) различают три типа блоков по назначению:

- Теплоизоляционный (D200-D350);

- Конструкционно-теплоизоляционный (D400-D600);

- Конструкционный (D700-D1200).

Теплопроводность газоблоков меняется от 0,048 Вт/(м*К) для марки D200 до 0,17 Вт/(м*К) для D700 и 0,28 Вт/(м*К) для D1200.

Даже самый плотный газобетон имеет существенно меньшую теплопроводность в сравнении с силикатным кирпичом плотностью 1800 и значением 0,7 Вт/(м*К).

Газобетон в первую очередь ассоциируют с его теплоизоляционными свойствами, однако он же применяется и как конструктивный элемент, способный выдержать существенные нагрузки.

Если марки D200-D600 больше востребованы для теплоизоляции зданий, то марка D1200 позволяет возводить здания с несущими стенами из газосиликатных блоков до трех этажей, а в составе каркасно-монолитных конструкций и большей этажности.

Основными преимуществами являются:

- Малый вес конструкции, снижение нагрузки на фундамент;

- Точная геометрия блоков и повторяемость;

- Простота укладки, ускорение работ (нет необходимости в применении тяжелой строительной техники);

- Легкость механической обработки;

- Упрощение логистики, погрузки/разгрузки;

- Низкая естественная радиоактивность материала.

Как и любой другой материал, имеет газобетон плюсы и минусы. В число недостатков можно включить высокую гигроскопичность.

Это ограничивает область применения газобетона. При влажности свыше 70% он достаточно быстро сыреет и теряет часть свойств. Потому применяются требования, согласно которым газобетон используется с обязательной отделкой паропроницаемыми, гидрофобными материалами.

Не во всех случаях уместно непосредственное сравнение кирпича с газоблоком, слишком большой разброс сфер применения, а также существует большое разнообразие видов кирпича и типов газобетонных блоков.

Если рассматривать обобщенно, то использование газоблока дает следующие преимущества:

- Повышенная скорость возведения стен за счет большого размера блока.

- Малый вес снижает трудозатраты и необходимость использования тяжелой техники.

- Проще соблюсти идеальную геометрию готовой конструкции. Газоблоки автоклавного твердения имеют геометрию с минимальными отклонениями. Учитывая наличие тонкого слоя клеевого состава всего в 1 мм, гораздо легче соблюсти требуемую форму стен.

- Снижается нагрузка на фундамент.

- Легко поддается механической обработке. Элементы сложной формы получаются существенно прочнее и надежнее.

Теплопроводность разумнее сравнивать в отдельности для каждого вида кирпича и соответствующей марки газобетона. Для теплоизоляции применяется изоляционный кирпич с теплопроводностью 0,11-0,2 В/(м*К), в то время как блоки D300 имеют значение 0,08 В/(м*К), примерно в два раза ниже. Силикатный кирпич (1800) с коэффициентом 0,7 уступает блоку D1200 со значением 0,38, так же примерно в два раза. Совет: При возведении малоэтажных строений, максимум на три этажа плотный газобетон лучше кирпича по всем характеристикам, даже с учетом необходимости последующей внутренней и внешней отделки.

При возведении каркасно-монолитных сооружений большей этажности газобетон предпочтительней, благодаря простоте укладки и меньшей нагрузки на опорные конструкции.

Оба типа ячеистых бетонов призваны решать сходные проблемы. Однако существенно разнятся способы получения газобетонных блоков и пенобетона. Если первый получает свою ячеистую структуру в результате химической реакции алюминиевой пасты со щелочным цементом, то во втором случае используется механическое смешение подготовленной пены с цементным раствором, в результате чего связующий раствор оседает на пузырьках. Адекватное сравнение можно провести, только если оба образца ячеистого бетона будут автоклавного твердения. Пенобетон естественного твердения получается существенно хуже, многое зависит от адекватности производителя и точности выполнения каждого нюанса производства, и все равно на выходе у блоков получается большой разбег в характеристиках. Газобетон при одинаковой плотности имеет равномерное распределение ячеек. Их больше и они правильной формы, и все благодаря наличию химической реакции во всем объеме. Это придает ему лучшую теплоизоляцию, точнее меньший разбег в характеристиках блоков в каждой партии. По тем же причинам газобетон дает меньшую усадку со временем и быстрее приобретает максимальную прочность. Вне зависимости от способа формовки пенобетон приобретает пористую поверхность за счет большего размера ячеек. Таких проблем нет у газосиликатного материала. Основной момент: Газоблок автоклавного твердения изготавливается в виде больших по размеру плит, которые впоследствии разрезаются по нужному размеру. Это гарантирует минимальный разбег в размерах и, соответственно, хорошую стыковку элементов при возведении идеально ровной стены. В остальных параметрах разбег минимален все также на стороне газоблока, за исключением разве что гигроскопичности. Газосиликатный блок быстрее наполняется водой при прямом контакте, что часто выдают за его основной недостаток в сравнении с пеноблоком, который довольно долго «сопротивляется». Однако следует учитывать, что оба материала в одинаковой степени не предназначены для эксплуатации в условиях повышенной влажности и требуют дополнительной отделки, защиты, так что данное сравнение попросту теряет свой практический смысл. Категорически неверным будет считать, что газобетон может стать заменой кирпичной кладке или другому строительному материалу. Это обособленный материал, обладающий своими достоинствами и особенностями в применении. Для его использования следует применять соответствующие технологии и порядок выполнения работ, подготовительные этапы и отделку, чтобы получить результат, значительно превосходящий по эффективности альтернативные варианты. Газоблок полноценно используется для возведения несущих конструкций и зданий малой этажности. При этом проявляются все преимущества материала. Нагрузка на фундамент снижена. Толщина стен формируется из расчета несущей способности, при этом теплоизоляция значительно превышает минимальные требования, что гарантирует полную развязку внутреннего микроклимата с внешней средой. Дом получается чище, безопаснее, а главное, комфортнее. Стоимость возведения существенно ниже кирпичного и деревянного строительства. Газобетонные блоки меньшей плотности способны обеспечить лучшую теплозащиту для деревянных домов. Это паропроницаемый материал, который в то же время достаточно прочный. Газосиликатные блоки можно разместить на отдельном легком фундаменте, который будет демпфирован, развязан с основным, что гарантирует сохранность деревянного сооружения. Газосиликатные материалы могут решить широкий круг задач, особенно, что касается экологически чистого строительства, притом значительно лучше

привычного кирпича или удобнее сложного в эксплуатации дерева.

28.08.2015

Источник: http://bikton.ru/articles/plyusy-gazobetona-i-gazobetonnykh-blokov/

Несущая способность газобетона — обзор прочностных характеристик

Несущая способность отдельно взятого газоблока и готовой стены сильно отличаются, и потому, при проектировании здания, нужно знать способ определения несущей способности участка стены. В данном обзоре мы расскажем о прочности блоков, классах, и о других моментах, связанных расчетными характеристиками стен.

Начнем с того, что автоклавный газобетон бывает различной плотности, от D300 до D700. Чем выше плотность блоков, тем они прочнее, зачастую. Причем, на разных заводах при одинаковой плотности, класс прочности может отличаться. К примеру, на одном заводе газобетон D400 обладает классом B3.5, а на втором, D400 имеет уже класс B2.

Несущая способность

Чтобы детально разобраться в данном вопросе, нужно рассмотреть три важных понятия:

- Прочность материала.

- Расчетное сопротивление кладки.

- Несущая способность участка стены.

Прочность газобетона на сжатие

Прочность на сжатие стеновых блоков принято обозначать классами, к примеру качественный автоклавный газобетон D400 обладает классом прочности B 2.5.

Что такое класс прочности, и что именно скрывается под этой цифрой? Давайте разбираться.

Класс прочности – гарантийное (обеспеченное) значение, что блок будет обладать заявленной прочностью. Марка прочности – усредненное значение, то есть, взяли 10 блоков и посчитали их среднюю прочность.

Класс B2.5 означает, что материал способен выдержать 2.5 Н (Ньютона) на квадратный миллиметр. То есть, квадратный сантиметр выдержит 25 кг нагрузки.

Теперь посчитаем площадь газобетонного блока, размерами 62 см на 30 см, получается 1860 см2. Далее определяем, сколько килограмм может выдержать блок – 1860 x 25= 46 000 кг = 46 тонн. То есть, погонный метр кладки толщиной 30 см выдержит 75 тонн.

Прочность газобетона определяют в лабораторных условиях при помощи пресса. То есть берутся кубики газобетона 10 на 10 см и давятся прессом, который фиксирует максимальное усилие до момента разрушения.

Расчетное сопротивление кладки

Расчетное сопротивление кладки – значение, определённое по строительным стандартам, которое включает в себя различные факторы, которые снижают прочность конструкции – стены. То есть, создается запас прочности по СНиП.

Расчетное сопротивление газобетонной кладки классом прочности B 2.5 составляет 1,0 Мпа, то есть 10 кг/см2. Как вы видите, это значение в 2.5 раза меньше чем прочность самого газобетона. То есть, погонный метр кладки выдерживает нагрузку в 30 тонн.

Несущая способность участка стены

Этот параметр будет еще меньше, и зависит от следующих параметров:

- Высота стены.

- Толщина стены.

- Характер нагрузки(эксцентриситет).

К примеру, на стену толщиной 300 мм опирается плита перекрытия, величина опирания – 120 мм. То есть нагрузка на стену прикладывается с отклонением от центра (эксцентриситетом), в результате, нагрузка распределяется неравномерно, что создает в стене некоторый сгибающий момент и лишнее напряжение, уменьшающее несущую способность. В результате, несущая способность участка стены будет примерно в два раза меньше чем расчетное сопротивление кладки.

Несущая способность участка стены в 5 раз меньше, чем прочность самого газобетона.

Источник: http://stroy-gazobeton.ru/62-nesushchaya-sposobnost-gazobetona

Заблуждения о газобетоне

Сегодня распространены следующие заблуждения о газобетонных блоках:

- газобетонные блоки боятся воды;

- в газобетоне присутствует известь;

- газобетон разрушается;

- из газобетона нельзя строить высотные здания;

- стены из газобетонных блоков не выдерживают больших нагрузок при креплениях.

Заблуждение: газобетонные блоки боятся воды

Это заблуждение часто связывают с пористой структурой газобетона. Существует мнение, что из-за пористости он обладает высокой влагонасыщаемостью, что может привести к изменению его свойств и разрушению материала.

Если рассмотреть газобетон «под лупой», то его характерной особенностью будет являться пористая структура, представленная микропорами. Но по своему составу эти поры закрыты, т.е. они не сообщаются между собой. Газобетон состоит из водонерастворимого минерала, поэтому вода не может разрушить его кристаллическую решётку, следовательно не может повлиять на его свойства.

Конечно, вода может проникнуть внутрь материала из-за открытых пор на поверхности, но благодаря капилярно-пористой структуре газобетона влага быстро УХОДИТ в окружающую среду. Именно поэтому, за несколько лет эксплуатации здания в ограждающих конструкциях, достигается эксплуатационная (равновесная) влажность материала.

Более того, согласно последним данным исследований немецких ученых, газобетон со временем набирает еще большую прочность.

То же самое происходит если на стены из газобетона воздействует влага в виде атмосферных осадков. Лишняя влага будет быстро удалена в окружающую среду, либо «мигрирует» внутрь, при необходимости (излишне сухом воздухе внутри помещения).

Поэтому, когда воздух в помещении становится слишком сухим, то стены из газобетона обеспечивают его увлажнение, получив влагу за пределами помещения. И наоборот – если в помещении скапливается излишняя влажность, то вода не оседает в виде конденсата на стенах, а выводится наружу через стену.

Именно так стены из газобетона обеспечивают самые комфортные условия в помещении.

Часто любители экспериментов занимаются «затоплением» кусочков газобетона. Но этот факт не может выступать в виде определяющего свойства материала. Плавучесть газобетона не имеет никакого отношения к его назначению, более того это подтверждает наличие большого количества резервных пор, которые не позволяют воде заполнить все поры.

Заблуждение: в готовом газобетоне присутствует известь

Для того, чтобы доказать ошибочность этого заблуждения, обратимся к процессу производства. Выясняется, что известь присутствует в составе газобетона, НО ТОЛЬКО НА начальном ЭТАПЕ ПРОИЗВОДСТВА, так же как и другие составляющие: портландцемент (М500 без различных добавок), кварцевый песок (содержащим оксид кремния не менее 85%) и вода.

В качестве газообразователя в производстве газобетона применяют алюминиевую пудру. Сырьевые компоненты проходят этап подготовки и очистки. Это необходимо для того, чтобы в процессе смешивания и автоклавирования химическая реакция была полной. В числе известь и песок подвергаются тщательному помолу для получения тонкодисперсной структуры.

При смешивании строго соблюдается дозирование и порядок поступления компонентов, что нужно для полноты протекающих реакций. Последней в смеситель добавляется малое количество (около 0,05%) алюминиевой пудры. Она вступает в реакцию с известью и обеспечивает созревание массива в уже залитых формах.

Все реакции и процессы в материале окончательно завершаются в автоклаве в среде насыщенного пара. Из таких материалов как оксид кальция, кремния и воды под воздействием высокого давления (11,5-13 бар) и температуры (190-193oC) образуется новый минерал – искусственный камень.

По своим свойствам он близок к природному минералу — тобермориту. В структуре готового массива, который после процесса автоклавирования набрал 100% прочности, содержится: 80% минерала – гидросиликата кальция и 20% кварцевого песка.

Известь, так же как и алюминиевая пудра, полностью вступили в реакцию и в конечном результате отсутствуют в готовом материале.

В 2001 году в Новосибирском государственном архитектурно-строительном университете были проведены исследования структуры газобетона на основе дифракции синхротронного излучения (спектральный анализ). Данный спектральный анализ показал, что в газобетоне присутствует тоберморит и вода. Исходные компоненты, в том числе и известь, в структуре не выявлены.

Исследования были повторно проведены в 2007 году. Результаты были официально подтверждены.

Таким образом, заблуждение о том, что изделия из газобетона содержат известь, является неверным, поэтому неверны и утверждения о том, что из-за извести происходит насыщение газобетоном влаги. Отсутствие извести говорит о том, что газобетон экологически чистый продукт, что постоянно подтверждается санитарно-эпидемиологическими заключениями.

Заблуждение: в морозную погоду газобетон разрушается

Это заблуждение связано с ошибочным мнением о влиянии излишней увлажнённости на прочность газобетона в морозную погоду (замерзанием воды внутри пор), которая может привести к микротрещинам и разрыву структуры и, соответственно, разрушить материал.

Относительно газобетона эти опасения не оправдываются, поскольку микротрещин в материале не образуется. Поясним: образование микротрещин в газобетоне возможно либо в процессе механического воздействия при производстве, либо в процессе усадки материала.

Благодаря современным технологиям и оборудованию механическое воздействие на массив при производстве газобетона минимизировано. Редко происходит и перемещение массива по технологическим линиям.

Наиболее подвержены рискам повреждения на этапе производства — например, при механических воздействий на массив, что как раз и гарантирует отсутствие микротрещин.

Если говорить об усадке, то процесс автоклавирования позволяет свести к минимуму вероятность образования усадочных трещин в изделиях. И в этом большое преимущество газобетона автоклавного твердения перед другими газо- и пенобетонами, изготовленными по упрощенным технологиям.

Разрывы структуры пор, вследствие замерзания воды, также не происходит. Ситуацию помогает стабилизировать пористая структура газобетона: благодаря наличию большого числа резервных пор, вода равномерно распределяется в них, оставляя свободное пространство для расширяющегося при замерзании льда. Соответственно, разрушения структуры газобетона НЕ ПРОИСХОДИТ и материал полностью сохраняет свои свойства.

Заблуждение: из газобетона нельзя строить высотные здания

Прочность ячеистого бетона, в зависимости от его плотности, изменяется от 35 кг/см2 при объёмном весе в 600 кг/м3 до 50 кг/см2 при объёмном весе в 700 кг/м3, что позволяет использовать материал в качестве несущих конструкций соответственно до 3 и 5 этажей. При выполнении ограждающих конструкций каркасных зданий этажность не ограничивается.

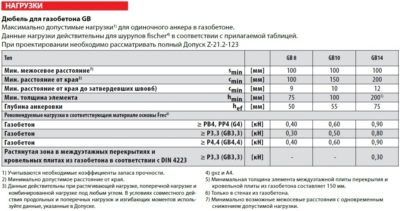

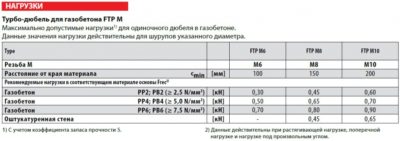

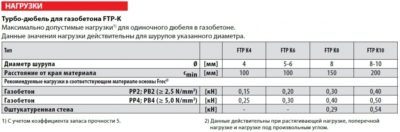

Заблуждение: стены из газобетона не выдерживают больших нагрузок при креплениях

Одно из преимуществ газобетона – технологичность – следует широко использовать для выполнения различного рода креплений. В ячеистый бетон можно, как в дерево, забивать скобы, нагели, гвозди, вворачивать шурупы и винты. Крепёжная способность гвоздей и шурупов зависит как от плотности и прочности газобетона, так и от материала самих крепёжных элементов.

Конструкции из газобетона не требуют предварительной установки закладных элементов для крепления тяжёлых элементов мебели и сантехнического оборудования. Любые полки, кухонные шкафы, зеркала, батареи отопления и т.п.

с лёгкостью монтируются при помощи специальных дюбелей для ячеистого бетона, способных выдерживать весьма значительные нагрузки. Для навески лёгких предметов интерьера (картины, фотографии и т.д.) используются обычные гвозди, которые рекомендуется забивать под углом 45° (сверху вниз).

О нагрузках, которые могут воспринять некоторые виды креплений, можно сказать следующее:

- Стальные гвозди в газобетоне плотностью 600 и 700 кг/м3 при действии усилий перпендикулярно их оси выдерживают от 20 до 60 кгс при глубине вбиваемой части, от 40 до 100 мм и от 50 до 80 кгс при глубине забивки до 150 мм. При действии усилий вдоль оси гвоздя допускаемая нагрузка будет составлять примерно 40-50% от указанной.

- Шурупы в газобетоне выдерживают нагрузку от 30 до 150 кгс при глубине ввинчиваемой части от 45 до 100 мм и действии усилий поперёк оси крепления. При действии по оси шурупа усилие должно быть уменьшено вдвое. При пользовании шурупами (винтами) нужно избегать слишком форсированной подачи до упора, чтобы газобетон не раскрошился под резьбой.

- Современные крепёжные средства обеспечивают гарантированные показатели на выдёргивание. Ими являются различного рода дюбеля, которые при глубине забивки от 40 до 100 мм имеют показатели от 20 до 150 кгс на один элемент.

В настоящее время большое распространение получили нейлоновые дюбеля и химические анкеры, специально созданные для крепления в газобетон.

Источник: http://gazobeton-blok.ru/usefull/delusion

Сколько этажей можно построить из газобетона

Для начала я вас познакомлю с основными понятиями, от правильного понимания и расчета которых, собственно говоря, и зависит решение вопроса этажности.

Под несущей способностью кладки понимается максимальная нагрузка, которую способна выдержать стена. Для ее определения следует знать несколько понятий: прочность материала, расчетное сопротивление кладки и несущую способность участка стены. Рассмотрим все эти понятия по порядку.

- Прочность материала — Прочность материала определяется лабораторным методом по ГОСТ 10180-2012, при котором кубик размером 10 см на 10 см подвергается давлению до того момента, пока он не разрушится. Значение разрушающей нагрузки и является прочностью данного материала.

На практике важнее знать не фактическую прочность материала, а класс по прочности материала при сжатии, который, так же как и фактическая прочность вписывается в паспорт на газобетон. Широкораспространенный класс автоклавного газобетона В2,5 означает, что данный материал способен гарантированно выдержать нагрузку 25 кг/кв. см.

, что равно примерно 50 т на блок размером 62×30 см. - Расчетное сопротивление кладки — Следующее важное понятие — сопротивление кладки. Под временным сопротивлением кладки понимают величину минимальной нагрузки на фрагмент кладки, приводящий к ее разрушению. С практической точки зрения важнее знать расчетное сопротивление кладки, которое всегда несколько ниже временного сопротивления из-за наличия коэффициентов. Таким образом, расчетное сопротивление — это временное сопротивление, взятое с небольшим запасом.

- Несущая способность участка стены — Под несущей способностью понимается допустимая нагрузка на стену, приведенная к единице длины стены. Зависит она главным образом от толщины стены, свойств самого материала и наличия эксцентриситета (приложена ли нагрузка по центру стены или со смещением). В целом, чем меньше эксцентриситет, тем выше несущая способность стены.

Чем тоньше стена (и, соответственно, гибче), тем ниже ее несущая способность. Для уменьшения эксцентриситета следует стараться распределять нагрузку равномерно, однако, при возведении многоэтажных зданий эксцентриситет не слишком сильно уменьшает несущую нагрузку. Таким образом, условно можно считать, что нагрузка в 20-30 т на кв.

м вполне допустима для кладки шириной 0,4 м из блоков на основе автоклавного газобетона B2,5.

Определение наиболее нагруженного участка

Для того чтобы вычислить максимальную нагрузку на несущие стены здания, вовсе не обязательно рассчитывать все стены — достаточно лишь найти наиболее нагруженные участки. Такие участки определяются визуально на основе опыта. Как правило, к ним относятся широкие оконные, арочные и дверные пролеты. Для них и рассчитывается несущая способность.

После того, как наиболее нагруженные участки найдены, следует вычислить для каждого из них суммарную нагрузку, которая будет приходиться на данный участок несущей стены. Для этого суммируют нагрузки от перекрытия, его покрытия, самой рассчитываемой стены, чердачного перекрытия, а также снеговую нагрузку.

Практика строительства зданий из газобетона

Практические расчеты показывают следующее. Используя класс автоклавного газобетона B 2,5 вполне реально спроектировать и построить 5-этажный дом, а если еще для внутренних стен применять газобетон B 3,5, то можно и 7-этажный дом запросто построить. Если же в здании имеют место сильнонагруженные места, то их рекомендуется укреплять локально: использовать для кладки кирпич или монолит.

Газобетон в качестве базового стройматериала для возведения зданий используют уже почти 100 лет. За это время в Советском Союзе, Российской Федерации и за рубежом было построено большое количество зданий из газобетона самой разной этажности. Наиболее часто встречающие строения — дачи и коттеджи — имеют два-три этажа, но существуют и успешно эксплуатируются также здания и с большей этажностью — пять и даже семь этажей.

Все это служит убедительным доказательством того, что три этажа — это вовсе не предел для зданий из газобетона — важно лишь уметь правильно рассчитывать нагрузки, подбирать соответствующие марки газобетона и определять несущие способности того или иного элемента будущего здания.

Источник: https://bonolit-block.ru/%D0%B8%D0%BD%D1%84%D0%BE%D1%80%D0%BC%D0%B0%D1%86%D0%B8%D1%8F/%D1%81%D1%82%D0%B0%D1%82%D1%8C%D0%B8/115-%D1%81%D0%BA%D0%BE%D0%BB%D1%8C%D0%BA%D0%BE-%D1%8D%D1%82%D0%B0%D0%B6%D0%B5%D0%B9-%D0%BC%D0%BE%D0%B6%D0%BD%D0%BE-%D0%BF%D0%BE%D1%81%D1%82%D1%80%D0%BE%D0%B8%D1%82%D1%8C-%D0%B8%D0%B7-%D0%B3%D0%B0%D0%B7%D0%BE%D0%B1%D0%B5%D1%82%D0%BE%D0%BD%D0%B0