При строительстве современных промышленных, производственных и складских помещений, парковочных мест и садовых дорожек бетонное основание используют без применения дополнительного финишного покрытия. Чтобы придать верхнему слою дополнительную прочность и идеально гладкую поверхность необходимо провести целый ряд уплотняющих, выравнивающих и затирочных работ.

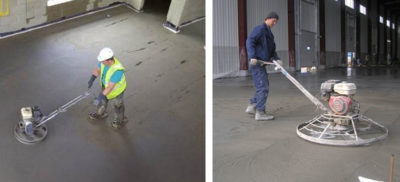

Процесс этот довольно длительный и трудоемкий. Затирочная машина для бетона – многофункциональное устройство, позволяющее значительно ускорить и механизировать этот процесс, а также минимизировать применение ручного труда.

Также эти машины широко применяют для затирки бетонных, цементно-песчаных и гипсовых стяжек при подготовке полов под различные покрытия (линолеум, ковролин, плитка и так далее).

Разновидности и принцип затирки бетона

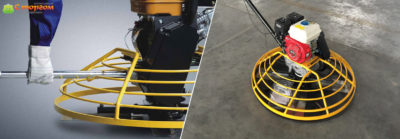

Затирочные машины по бетону (в народе их называют «вертолетами» из-за схожести затирочных ножей с лопастями летательного аппарата) по количеству роторов подразделяют на:

- однороторные (ручные);

- двухроторные (самоходные).

По типу двигателя, приводящего ротор во вращение, эти изделия бывают:

- с электрическим двигателем;

- с двигателем внутреннего сгорания (бензиновым или дизельным).

Двухроторная затирочная машина оснащена только ДВС (бензиновым, а самые мощные модели дизельным). Однороторная может быть укомплектована как электродвигателем, так и бензиновым (дизельные моторы на однороторные модели не устанавливают).

Работы по выравниванию полов начинают до момента полного высыхания залитого и утрамбованного раствора. Технология затирки бетонной поверхности:

- На первом этапе затирка бетона вертолетом осуществляется при помощи установленного на ротор заглаживающего (затирочного) диска. При вращении диск втирает в поверхность неровности и шероховатости, придавая ей дополнительную прочность. Вибрация приводного двигателя передается на вращающийся диск (при этом происходит не только выравнивание поверхности, но и ее дополнительное уплотнение). Диски для затирочных машин зависят от модели и их диаметр варьируется в пределах от 600 до 1220 мм.

- На втором этапе на крестовину ротора с помощью болтов устанавливают заглаживающие или комбинированные лопасти с закругленными краями, предназначенные для шлифования бетона. Угол наклона лопастей можно регулировать в зависимости от модели от 0 до 15÷30˚. Сначала устанавливают лопасти в горизонтальное положение. По мере подсыхания поверхности угол наклона увеличивают.

- На заключительном этапе для полировки полов используют финишные (полирующие) лопасти прямоугольной формы. На машине в конце процесса устанавливают максимальный угол наклона лопастей.

Однороторные затирочные машины

Благодаря компактным размерам, относительно небольшому весу (43÷106 кг), простоте транспортировки к месту проведения строительных работ и довольно демократичной цене, однороторные машины наиболее востребованы и широко представлены на рынке.

Внимание! Шлифовка наливного пола с использованием таких устройств недопустима, так как в его состав входят полиуретановые или эпоксидные смолы. Для этих целей используется специальная шлифмашинка.

Однороторные затирочные машины с бензиновым двигателем

Это самый распространенный вид затирочных машин вертолетов для бетона. Однороторная затирочная машина состоит из:

- рамы;

- бензинового двигателя;

- топливного бака;

- механизма сцепления;

- редуктора;

- крестовины для крепления лопастей или диска;

- кольцевого ограждения для защиты оператора от вращающихся лопастей (или диска);

- рукоятки, с установленными на ней органами управления (ручкой газа, регулятором наклона лопастей, аварийным выключателем при отсутствии оператора).

На эти модели устанавливают бензиновые двигатели мощностью от 4 лс (2,9 кВт) объемом 119 см³ до 11 лс (8 кВт) объемом 389 см³. Запуск двигателя осуществляют с помощью ручного возвратного стартера.

Популярная бюджетная модель средней мощности данной категории «Impulse Z600L» от производителя «Wuxi H-Power Machinery» (Китай), оснащенная двигателем Loncin LC200F (объем 196 см³, мощность 6,5 лс), стоит 35000÷36000 рублей.

Внимание! Заглаживание и затирание бетонной стены с применением такого оборудования недопустимо.

Однороторные затирочные машины с электрическим приводом

Эти устройства применяют в помещениях с недостаточной вентиляцией небольшой и средней площади. Устройство таких изделий аналогично бензиновым однороторным машинам, только вместо ДВС на такие устройства устанавливают электродвигатель мощностью 750÷2000 Вт.

Практически все производители оборудования данной категории выпускают затирочные машины для бетона вертолет в двух вариантах:

- с питанием от сети 220 В (обычная бытовая электросеть);

- с питанием от трехфазной сети напряжением 380 В (для профессионального использования).

Эти изделия поставляют практически в собранном виде. Необходимо только установить ручку управления в кронштейн, вставить в просверленные отверстия крепежные болты и обжать их шуруповертом; затем подсоединить кабель к электромотору. Для этого с помощью шуруповерта с крестообразной битой снимаем крышку распределительной коробки электродвигателя. В соответствии со схемой, изображенной на обратной стороне крышки, подсоединяем электрический кабель и устанавливаем крышку на место. Вертолет по бетону готов к работе.

Важно! В электрощитке для подключения кабеля необходимо установить УЗО (дифференциальный выключатель) для защиты оператора от поражения электрическим током и сверлом сделать отверстие для установки розетки.

Шлифовальная машина для пола «JM600» от производителя «Dynamic» (Франция) с двигателем мощностью 750 Вт (220 или 380 В) и диском Ø=600 мм на сегодняшний день стоит 25500÷26000 рублей.

На заметку! Некоторые производители выпускают специальные затирочные машина для полусухой стяжки полов.

Двухроторные затирочные машины

Двухроторная затирочная машина представляет собой высокотехнологичное самоходное устройство с бензиновым или дизельным двигателем объемом от 390 до 1370 см³ и мощностью от 11,7 лс (8,7 кВт) до 35 лс (26 кВт). Двигатель посредством ременных или червячных передач приводит во вращение два редуктора. На выходном валу каждого редуктора закреплены роторы, представляющие собой крестовины с закрепленными на них лопастями (лезвиями) или затирочными дисками.

Рабочее место оператора расположено сверху по центру самой затирочной машины. Кресло оператора оснащено регулировками в нескольких плоскостях. В зависимости от конкретной модели направление движения затирочной машины задается: рычагами (при механическом управлении), которые расположены переде оператором; джойстиками (при электрогидравлическом управлении).

Справа и слева от кресла оператора установлены ручки регулировки угла наклона лопастей. Диапазон регулировки угла наклона составляет 0÷30˚. Под правой ногой оператора расположена педаль газа. У всех устройств данной категории установлена система блокировки двигателя при покидании оператором своего рабочего места.

На машине установлены аккумулятор и электростартер. Запуск двигателя осуществляют с помощью ключа (по аналогии запуска двигателя легкового автомобиля).

Двухроторная затирочная машина оборудована высокоэффективными светодиодными фарами, установленными спереди и сзади, которые позволяют осуществлять работы даже в условиях плохой освещенности.

В комплект поставки двухроторной затирочной машины по бетону входят транспортировочные колеса (обычно 4 штуки), которые легко устанавливаются на устройство при необходимости замены лопастей или перемещения машины по объекту.

Вес таких агрегатов составляет 300÷650 кг, поэтому погрузку, транспортировку и выгрузку таких машин осуществляют спецтехникой соответствующей грузоподъемности.

Популярная двухроторная затирочная машина «ZMD-750» от производителя «Grost» (Россия) с бензиновым двигателем Honda GX390 мощностью 11,7 лс (объемом 389 см³) оснащена дисками 2⨯780 мм и стоит в пределах 310000÷330000 рублей.

Мощная двухроторная затирочная машина «CRT 48-35LPS» фирмы «Wacker Neuson» (Германия) с дизельным двигателем Kohler KDW1404 мощностью 35 лс (объемом 1370 см³) и двумя пятилопастными роторами диаметром 1220 мм затирает за один проход полосу шириной около 2,5 м. Стоимость в зависимости от комплектации составляет 1500000÷2100000 рублей.

В заключении

Мощные высокопроизводительные машины (как однороторные, так и двухроторные) используют крупные профессиональные строительные фирмы. Для шлифовки пола своими руками экономически целесообразна аренда (цена составляет 600÷1000 рублей в сутки) компактной однороторной бензиновой машины (например для обустройства бетонных садовых дорожек) или с питанием от бытовой сети 220 В (для работ в закрытых или недостаточно проветриваемых помещениях).

Источник: https://zamesbetona.ru/oborudovanie/zatirochnaja-mashina-dlja-betona.html

Правила проведения работ по затирке бетонного пола

Затирка бетонного пола это мероприятие призванное окончательно выравнять поверхность и ликвидировать мелкие дефекты. Что бы работы по затирке принесли желаемый результат следует соблюдать некоторые правила. Существует два метода затирки бетонного пола — ручной и при помощи специального устройства — затирочной машины. Рассмотрим каждый из них в отдельности.

Затирка бетонного пола с помощью терок

Прежде чем приступать к затирке следует убрать маяки (при их наличии), а образовавшиеся щели заделать раствором. Сам процесс затирки бетонного пола следует начинать сразу же после испарения влаги. Для проведения работы применяются полиуретановые терки, которые в процессе выполнения затирки плотно прижимаются к бетонному основанию.

Так как при этом человеку придется передвигаться по свежему бетону, что бы обезопасить поверхность от повреждений следует одеть специальные наколенники, которые можно купить или изготовить самостоятельно.

После укладки бетонного раствора, в зависимости от температуры воздуха и влажности к процессу затирки можно будет приступить примерно через 6-8 часов. Сам процесс затирки бетонного пола состоит из нескольких этапов:

- На поверхность равномерно наносится топпинг. При этом на небольшую площадь его допускается наносить ручным способом, а при более обширных поверхностях будет разумнее применять сито и к тому же в этом случае распределение состава по покрытию будет более равномерным.

- Следует выждать некоторое время, пока нанесенный состав не начнет впитывать влагу.

- После этого приступаем к затирке. На готовность покрытия будет указывать потемнение нанесенной смеси.

К затирке следует приступать в наколенниках, которые помогут оставлять как можно меньше следов на бетонной поверхности. С помощью полиуретановой терки круговыми движениями смесь втирается в бетонное основание. Данную процедуру надо проводить до тех пор пока поверхность не станет темно-серой.

Затирку бетонного пола необходимо выполнять до тех пор пока поверхность не станет ровной и практически сухой. В случае если на полу остались небольшие следы, от используемого инструмента, то их следует зачистить с помощью наждачной бумаги.

Полное высыхание бетонного пола, после затирки произойдет примерно через неделю и после этого его можно будет эксплуатировать на полную мощность или укладывать финишное покрытие. Ходить же по бетону можно будет уже через сутки.

Затирка бетонного пола с помощью затирочных машин

Затирка с помощью терки на больших площадях задача довольно сложная и поэтому в таких случаях применяются специальные затирочные машины или еще называемые «вертолетами».

В зависимости от привода (электрический или двигатель внутреннего сгорания) вертолеты можно подразделить на зависимые и автономные, а по конструкции они подразделяются на однороторные и двухроторные.

Однороторные затирочные машины отличаются более меньшим весом (30-70 килограмм) и большей мобильностью. Управление ими осуществляется при помощи специальной ручки. Двухроторные устройства это более тяжелые агрегаты, которыми оператор управляет, находясь непосредственно на машине. Также, в процессе работы используются и пристеночные устройства, выделяющиеся компактностью и предназначенные для обработки труднодоступных мест.

Какие инструменты потребуются для затирки бетонных полов вертолетами?

Для механической обработки потребуются следующие инструменты и оборудование:

- Затирочные машины.

- Тележка для нанесения топпинга (в зависимости от модели может быть ручной или автоматической).

- Пристенные затирочные машины, применяемые для работы возле стен и в других недоступных местах.

- Ручные терки (с их помощью удобно устранять мелкие дефекты и производить затирку в неудобных местах).

Виды применяемых смесей и способ их приготовления

Затирочную смесь можно приготовить самостоятельно или же использовать готовый состав, который продается строительных магазинах.

Для затирки вертолетами лучше применять готовые смеси, так как в этом случае качество проведенных работ будет намного лучше.

В топпинг для затирки входят следующие компоненты:

- Высококачественный цемент.

- Пигменты и наполнители.

- Пластификаторы.

Существует три вида топпингов, каждый из которых обладает определенными качествами:

- Кварцевый топпинг. Такая смесь пользуется наибольшей популярностью. Причина этого кроется в низкой стоимости состава. Наполнителем в кварцевых топпингах выступает перлит, а желаемый цвет придается специальными пигментами. Данная смесь наилучшим образом подходит для помещений, в которых нагрузка на пол находится на среднем уровне. Например их можно использовать в общественных и жилых зданиях. Кварцевые топпинги увеличивают прочность бетонной стяжки в полтора раза.

- Корундовые смеси. В данном случае наполнителем является корундовая крошка, имеющая довольно высокие прочностные показатели, благодаря чему прочность пола увеличивается в два раза. Это позволяет применять их в помещениях с интенсивными нагрузками на пол. После проведения затирки пол приобретает матовый оттенок.

- Металлизированные составы. Для приготовления таких смесей используется металлическая стружка, которая в смеси с цементом дает самый высокий показатель прочности. Применение таких топпингов целесообразно в крупных производственных цехах, где пол подвергается большим нагрузкам от крупнотоннажной техники и сильной вибрации. Ввиду сложности нанесения состава и его дороговизны металлизированный топпинг не применяется для жилых и общественных помещений.

Затирка пола затирочными машинами осуществляется в несколько последовательных этапов:

- Первичное нанесение затирочной смеси. Эту процедуру следует проводить только после того как лишняя влага из бетона испарится, но процесс засыхания еще не начался. В данном случае наносится около двух третьих требуемого состава. Для равномерного нанесения топпинга применяются специальные тележки, после которых для наилучшего выравнивания можно применить выравниватель.

- Черновая затирка. Процедура проводится двумя заходами, перпендикулярными друг к другу.

- Повторное нанесение топпинга. На третьем этапе вся отставшая смесь равномерно распределяется по поверхности. При этом, процедуру следует проводить сразу же после черновой затирки. Это важно соблюсти для того что бы в бетоне еще оставалось достаточное количество влаги для пропитки топпинга.

- Финишная затирка. При помощи вертолетов осуществляется повторная затирка бетонного пола. При этом, следует следить за равномерностью передвижения устройства, так как машины отличаются большой мощностью и могут запросто заглубиться в бетонное покрытие, что приведет к порче бетонного основания и к дополнительным финансовым и временным затратам. Для достижения наилучшего результата на этом этапе выполняется несколько проходов и каждый из них должен быть перпендикулярным предыдущему. Для достижения зеркального эффекта лопасти затирочных машин приподымаются, а скорость движения увеличивается.

Советы по качественной затирке бетонных полов

Ручная затирка не может похвастаться высококачественным результатом. Поэтому для получения идеально гладкой зеркальной поверхности следует воспользоваться затирочными машинами, которые при правильном использовании, дадут качественную и при этом декоративностью поверхность. Следует так же помнить, что во время обработки бетон нельзя поливать водой и поэтому важно уловить момент начала затирки. Иначе процедура не принесет желаемого эффекта.

Для бетонных полов в качестве дополнительной защиты можно применять специальные полимерные пропитки, которые закроют все мельчайшие поры и тем самым повысят коэффициент прочности покрытия и к тому же, на стяжке обработанной таким образом не будет собираться пыль. Как видно из статьи затирку бетонного пола можно осуществлять как ручным способом так и при помощи специальных машин. В любом случае прочность и долговечность обработанного покрытия значительно возрастают и при этом улучшаются декоративные качества бетонного пола.

Главным условием качественного выполнения работ является правильное определение времени начала затирки. Сам процесс должен происходить в быстром темпе, что бы не произошло высыхание бетонного основания. После правильно проведенной затирки, в зависимости от вида используемой смеси, прочность бетонного пола усиливается в полтора два раза. А это в свою очередь продлевает срок службы покрытия на десятки лет.

Источник: http://azbuka12.ru/pravila-provedeniya-rabot-po-zatirke-betonnogo-pola/

Затирка, фрезеровка, шлифовка, полировка бетонных полов

- Устранение дефектов после виброрейки

- Частичное уплотнение верхнего слоя

- Удешевление следующего этапа обработки

- Выравнивание

- Контролируемый демонтаж толстого слоя бетона

- Выравнивание бетонной поверхности

- Демонтаж покрытий

- Создание шероховатости

- Открытие пор бетона

- Подготовка под полимер, покраску, пропитку, ламинат, плитку, паркет

- Частичное исправление мелких дефектов

- Обнажение заполнителя

- Создание прочной и стойкой к истиранию поверхности

- Обеспыливание

- Декорирование

- Гидрофобизация

- Химстойкость

Затирка бетона

Затирка бетона вертолетом нужна для выравнивания верхнего слоя бетона, так как после заливки свежей стяжки на ее поверхности остаются следы от правила или виброрейки, появляются мелкие поры (раковины), а также над поверхностью стяжки проявляется наполнитель (щебень).

Зачем это нужно?

- Создание ровной поверхности при заливке

- При выполнении затирки с упрочнителем получается финишное покрытие с высокой устойчивостью к истиранию

- Удешевляет последующий процесс обработки

- Убирает следы правила, виброрейки и т.д.

- Придает эстетичный вид

Цены

Минимальный заказ в пределах МКАД 35000р

| Объем работ (м2) | Цена (руб./м2) |

| 300- 500 | 250 |

| 501 — 1000 | 200 |

| 1001 — 2000 | 180 |

| 2001 — 5000 | 160 |

| 5001+ | 140 |

Цены указаны при выполнении работ на единой площади. Для более точного рассчета необходимо вызвать специалиста на объект.

Вызов специалиста в пределах МКАД — бесплатно.

Вызов специалиста в другие регионы платный, но стоимость вызова вычитается из стоимости договора в двойном размере.

Фрезеровка бетона

Фрезерование бетонного пола, как правило производится для снятия верхнего слоя бетона, однако применяется как для удаления полимерных покрытий, так и для высококачественной подготовки под них.

Шлифовка бетона

Шлифовка бетонного пола выполняется на глубину 0,5-2мм, в зависимости от марки бетона, для удаления верхнего слоя и открытия пор бетона. Работы выполняются с подключением к шлифовальной машине промышленного пылесоса. Шлифовку бетона можно выполнять алмазными сегментами разной зернистости — от этого будет зависеть гладкость бетонного пола.

Полировка бетона

При помощи специальных машин этот процесс производится в несколько этапов, с последовательным использованием абразивов различной зернистости. В процессе полировки бетонную поверхность пропитывают особыми химическими средствами, которые значительно повышают прочность основного материала и заполняют поры бетона.

Технология затирки бетонного пола затирочными машинами (вертолетами)

24.05.2018

| Будь вы крупный застройщик или мелкий ремонтник, занимаетесь профессиональным строительством, проблема затирки бетона рано или поздно предстанет перед вами во всей своей сложности и многогранности.Ибо бетонный пол должен быть готов к значительным механическим ударам и серьезным стирающим нагрузкам. Ваша задача — обеспечить его проектную долговечность в любых условиях. автор: Алексей Шелест — Эксперт категории «Строительное оборудование и станки» |

Зачем нужно затирать бетон

Затирка стяжки — это ее шлифовка и упрочнение. Правильно выполненное затирание делает верхний слой жестким, устойчивым к нагрузкам. Кроме того, затирка бетонного пола помогает придать поверхности требуемую гладкость и ровность, без шероховатостей и дефектов. То есть, в итоге вы получаете:

- Прочность и износоустойчивость.

- Разглаженную поверхность.

Затирание бетонного пола включает в себя несколько последовательных этапов. Если будете при этом придерживаться рекомендаций (я изложу их ниже), то качество нового покрытия гарантировано.

В принципе, эту работу можно проводить вручную, если участки покрытия небольшие. Но для выполнения подобных заданий необходимо иметь определенные умения и навыки. В противном случае – силы и времени потратите много, а результат получите почти нулевой.

Поэтому лучше сразу использовать специальное оборудование, которое создано для быстрого и качественного шлифования поверхностей. К нему относятся:

- Роторные агрегаты с лопастями, которые часто называют «вертолетами»;

- Дисковые (коронковые), оснащенные двигателями;

- Ручные механические либо автоматизированные устройства, с помощью которых равномерно наносятся и уплотняются смеси на полусухой бетонной стяжке.

Что собой представляет «вертолет»

Все затирочные машины для бетона эффективны. Они используются для разных видов стяжек, их размеров и консистенции.

Я советую для полусухой стяжки (затирания незатвердевшего бетона) использовать самое доступное и популярное оборудование – так называемый, вертолет для шлифовки бетона. Вы можете купить это оборудование или взять в аренду.

Он представляет собой одно или двухроторную машину, предназначенную для уплотнения верхнего слоя и получения более прочного и износостойкого покрытия. Режущая часть выполнена в виде большого вентилятора, у которого вместо лопастей – острые стальные ножи. Их задача – скрести, резать, рубить, тереть. В общем, сделать все, чтобы удалить неровности. Наклон режущих элементов определяет силу и мощность затирки. Чем сильнее наклонены ножи, тем нежнее идет процесс.

Для безопасности работы, режущие лопасти прикрыты решетчатым кожухом. Благодаря решетке, вы отлично видите рабочую зону и все, что делают ножи.

Управляется весь этот механизм при помощи рычагов и кнопок с панели управления. Удерживается и контролируется рукояткой.

Последовательность выполнения работы

Этапы затирки бетона:

- Черновая (грубая) затирка.

- Финишная (разглаживающая) шлифовка.

- Герметизация мельчайших пор на поверхности жидким полимером;

- Формирование и нарезка температурных швов.

Поскольку два первые предполагают использование вертолета, то я расскажу вам о них подробнее.

Черновая – первичный этап

Залив бетонный раствор, дайте ему немного затвердеть. Диапазон времени — от 6 часов до 18. В этот период бетон считается свежим.

Чуть стянувшийся бетон сначала нужно продавить – уплотнить на 1-2 см, как правило, с ним работают виброрейкой, выдавливая пузырьки воздуха.

Только потом можно начинать собственно затирание. Для грубой шлифовки устанавливаем затирочный диск. Включаем двигатель. Стартер у вертолетов, как правило, ручной. На старте нужно прогреть мотор на холостом ходу 1-3 минуты. Затем обороты уже можно увеличивать, используя привод дроссельной заслонки, который размещен на рукоятке. Во и все, можно затирать.

Спокойно, без спешки, плавными круговыми движениями.

Учтите, что машина мощная, а сопротивление поверхности огромное. То есть, вам понадобится физическая сила, чтобы удержать агрегат и направлять его, куда нужно.

Финишная

Затирочный диск снимаем, а лопасти ставим под углом. Начинаем втирание топпинга. На залитый бетон наносятся специально разработанные добавки, призванные создавать дополнительную защиту бетонной поверхности.

Делаем несколько подходов. С каждым подходом лопасти нужно «положить», то есть устанавливать их все более параллельно к поверхности. Чем ножи горизонтальнее, тем они деликатнее работают. Так добиваются гладкой и качественной стяжки.

О том, что нужно почистить лопасти, диск, решетку и корпус, я, думаю, нет надобности напоминать. И чем быстрее, тем лучше, чтобы раствор не «прихватился».

Преимущества лопастных затирочных машин — «вертолетов»:

Шлифовку бетона вертолетом я по праву считаю самым эффективным методом.

- Результат такой шлифовки — прочный, ровный и гладкий бетонный пол;

- Определенные модели затирочных машин имеют функцию орошения, что обеспечивает процесс выполнения работ без пыли;

- Большим плюсом такой технологии выступает одновременное получение равномерного готового покрытия, и укладка новой смеси.

Таким образом, вертолетные машины существенно сокращают время и экономят деньги, уменьшив затраты на формирование финишного покрытия.

Что влияет на качество и скорость затирки

Затирка бетонных поверхностей вертолетом имеет некоторые нюансы. Для получения хорошего результата, необходимо их знание, впрочем, как и наличие определенных навыков оператора.

Я всегда советую при работе обращать внимание на определенные особенности:

- Траектория работы однороторной машины зависит от расположения самой рукоятки управления, а у двухроторного агрегата — от расположения рычагов;

- Во время грубой затирки меняют насадку с лопасти вертолета на металлический диск и им шлифуют поверхность;

- Вертикально расположенные лопасти хороши при первичной затирке и в начале финишной. Они обеспечивают сильное уплотнение поверхности, срезая бугры и шероховатости;

- Между первым и вторым подходами угол установки самих лопастей должен увеличиваться с 5-10 мм до 20-25 мм. Так же и перед следующими подходами;

- Скорость работы вертолета необходимо повышать при каждом подходе.

Я не понаслышке знаю, что на больших площадях формирование качественной стяжки невозможно без использования механизированных агрегатов. В этих случаях вертолет для шлифовки бетона — идеальное устройство. Оно легкое в управлении, надежное и маневренное на любой поверхности.

Рекомендую использовать подобный агрегат, как в частном строительстве, так и в промышленных целях.

Источник: https://storgom.ua/novosti/tehnologiya-zatirki-betonnogo-pola-zatirochnymi-mashinami-vertoletami.html

Затирка стяжки под укладку финишного покрытия

После осуществления заливки необходимо провести затирку уложенного раствора на подготовленную поверхность.

Качественная затирка бетонной стяжки требуется для решения двух основных задач:

- Подготовки основания к нанесению конечного покрытия.

- Уплотнения наружного слоя полового покрытия, что позволит увеличить плотность верхнего слоя каркаса и сделать его более прочным и устойчивым к износу.

Виды и стадии затирки

При проведении современных отделочных мероприятий затирка стяжки пола проводится либо ручным (с использованием особенной терки), либо механическим способом, когда для затирки цементной стяжки предлагается использовать специальную машинку для шлифовки поверхности пола.

Ручная шлифовка

При затирке стяжки вручную необходимо точно установить, когда нанесенный ранее слой будет готов для обработки. Проверку производим методом надавливания ногой на поверхность стяжки. Поверхность не должна вдавливаться под тяжестью ноги, т. е не оставлять следа, но и не должна высохнуть полностью. По времени это занимает чуть больше часа после нанесения верхнего укладочного слоя. Весь комплекс ручной шлифовки производится с применением специальных терок из полиуретана.

Сущность шлифовки полового покрытия вручную состоит в выравнивании теркой обработанной площади по всему горизонту объекта. В процессе производства необходимо провести затирку всех неровностей, добиваясь однородного и гладкого покрытия.

При затирке полусухой стяжки целесообразно использовать механический способ шлифовки. С этой задачей прекрасно справляется агрегат под названием «вертолет».

Затирка полусухой стяжки «вертолетом»

При проведении большого объема работ на крупных строительных объектах наиболее оптимальным способом шлифовки объемных площадей пола считается механический способ с использованием специальной затирочной техники. Это наиболее эффективный и экономичный вариант затирки, который значительно сокращает время проведения шлифовочных мероприятий, поэтому он постоянно применяется специалистами – отделочниками.

Порядок работы следующий:

- по всей поверхности покрытия распрыскивают небольшое количество воды, смачивая все поверхность для обработки, предварительно выровняв обрабатываемую площадь;

- после включения оператором механизма для затирки агрегат начинает работать, специалист занимается выравниванием всей площади обрабатываемой поверхности. При этом все половое покрытие должно представлять горизонтально ровный участок поверхности с гладким наружным слоем;

- на заключительном этапе возможна обработка наружного слоя специальным полимерным раствором (обеспыливателем), который придаст структуре прочность и устойчивость к износу;

- на финишном этапе на обработанной поверхности формируются швы для предотвращения образования трещин.

После механической обработки поверхность стяжки прекрасно подходит для обработки и нанесения финишного слоя.

Шлифовка стяжки только на первый взгляд кажется несложной и быстроемкой работой. Однако, как и в любой другой работе, здесь присутствуют свои тонкости, без знания которых весь подготовительный процесс может оказаться напрасно проделанной работой.

Особенно важно не пропустить момент подсыхания нанесенного слоя. Гораздо удобнее воспользоваться услугами профессионалов – отделочников, чем переделывать эту достаточно емкую и затратную работу.

Если собственник жилой постройки принял решение самостоятельно провести затирку и шлифовку поверхности под финишный слой, то целесообразно внимательно изучить видеоролик по проведенным видам работ

Источник: http://stiagka-pola.ru/zatirka-styazhki-pod-ukladku-finishnogo-pokrytiya/

Шлифовка и полировка бетонного пола своими руками

Отделка пола в помещении является неотъемлемой частью любых ремонтных работ, ведь какой бы ни был выбран стиль для помещения, все его элементы должны обладать привлекательным внешним видом. При всем многообразии напольных покрытий и специальных отделочных материалов, весьма востребованным остается вариант с выполнением шлифовки и полировки материала основания.

Шлифовка бетонного пола позволяет подчеркнуть фактуру искусственного камня. При выполнении глубокой обработки затираются все неровности, убирается слой цементного молочка и проявляется крупный заполнитель. В результате пол приобретает весьма интересный рисунок, а также гладкость и блеск.

Назначение обработки

Шлифовка бетонного основания призвана решать несколько задач:

- очистка поверхности от старых покрытий;

- снятие верхнего слоя, уже подвергшегося коррозии;

- упрочнение бетона;

- придание привлекательного внешнего вида за счет максимальной гладкости и блеска;

- подготовка основания к нанесению полимерных покрытий.

Если данная технология используется для создания итогового варианта пола, то дополнительный блеск и привлекательный внешний вид может добавить полировка бетона, выполняемая в качестве финишной обработки.

При добавлении специальных минеральных композитов во время шлифовки происходит дополнительная затирка поверхности. В результате производится не только обновление бетонной поверхности и снятие верхнего пористого слоя, но и закрытие всех пор и дефектов. Такая обработка обеспечивает дополнительное упрочнение основания. Именно поэтому шлифовку часто используют для устройства пола в общественных местах, а также в промышленных или складских помещениях.

Виды шлифовки

Способы проведения работ зависят от типа основания и поставленной задачи. Существует два основных метода шлифовки пола:

- сухой способ;

- влажная обработка.

Сухая шлифовка

Первый вариант подходит для бетона при последующем нанесении различных топпингов или упрочняющих минеральных композитов.

В результате такой обработки образуется большое количество пыли, что существенно усложняет работу, поэтому чаще всего на машинах для шлифования дополнительно устанавливаются мощные пылесосы с фильтрационными системами.

Влажная обработка

Влажная шлифовка чаще всего применяется для натурального камня или бетона с дополнительным введением гранитного или мраморного заполнителя. Подобная обработка не осложнена большим количеством пыли, но при постоянной подаче воды образуется суспензия из частиц цемента и камня – так называемый шлам. При выполнении шлифовки шлам необходимо удалять с поверхности пола незамедлительно, поэтому шлифовальная машина оснащается устройством для сбора шлама.

При выполнении шлифовки своими руками в домашних условиях проще всего воспользоваться сухими способом обработки.

Во время работы необходимо обеспечить максимальное проветривание помещения и защитить поверхность стен, потолка, окон и дверей от оседания цементной пыли.

Применяемое оборудование

Вне зависимости от технологии проведения работ основной инструмент остается неизменным. Чтобы отшлифовать поверхность бетонного пола необходимо воспользоваться специальными шлифовальными машинами.

В зависимости от объема работ и квалификации их исполнителя устройства для обработки делятся на два класса:

- для бытового использования;

- профессиональный инструмент.

Бытовые машины

Первый тип представляет собой устройство, включающее только один диск для обработки. Такие машины не предполагают длительной работы, поэтому мощность их часто не превышает 2 – 3 кВт, кроме того, они не рассчитаны на подключение систем подачи воды или забора шлама и пыли. Вес их также невелик, что существенно облегчает работу в домашних условиях.

Конечно, выполнение затирки пола своими руками потребует значительных усилий и терпения. Но подобная подготовка позволит выбрать любое, даже самое капризное напольное покрытие или вообще отказаться от него, например, при выборе стиля хай-тек.

Профессиональные шлифовальные машины

Более мощное оборудование устроено несколько иначе. В основании машинки расположен диск с ячейками для крепления абразива. Чаще всего в рабочем пространстве устройства располагается три слота под абразивные диски. Вращение каждого слота происходит вокруг собственной оси и центра симметрии основания машинки, в результате формируется планетарный тип движения элементов.

Затирка профессиональным оборудованием проводится быстрее и более качественно, ведь его вес и мощность позволяют снимать нужный слой цементного молочка или бетона. Кроме того, в подобных устройствах существует возможность регулировки скорости, а также подачи воды и отвода пыли или шлама. Но и стоимость профессиональных машинок очень высока.

Затирочные машины для свежеуложенного бетона

Еще одной разновидностью профессиональных инструментов являются так называемые вертолеты. Такие приспособления представляют собой мощный двигательный отсек, соединенный с рабочими лопастями. Часть оборудования для затирки напоминает пропеллер, так как состоит из отдельных плоских сегментов, именно поэтому подобные машины получили бытовое название вертолет.

Обработка поверхности подобными устройствами ведется практически сразу после укладки бетона. Вертолеты выполняются с одним ротором для ручного перемещения или с двумя роторами, обеспечивающими возможность самостоятельного хода по поверхности. Во время подобной затирки часто в основание втираются специальные композиты или топпинги, упрочняющие верхний слой бетонной стяжки.

Технология обработки старого основания

В случае проведения ремонтных работ, не предполагающих устройство новой стяжки, обработка поверхности пола ведется в несколько этапов. Конечно, при большом количестве каверн и выбоин устройство стяжки необходимо. Но в производственных или складских помещениях с качественно выполненным базовым основанием нет смысла утяжелять конструкцию дополнительным слоем бетона.

Подготовка основания

Первым этапом является удаление старого напольного покрытия, различного мусора и дефектов. При явном разрушении верхнего слоя бетона его необходимо снять специальными устройствами, например, машинами для нарезки швов.

При небольшом количестве явных дефектов, глубина которых превышает 5 – 7 мм, их необходимо заделать специальными ремонтными составами. В этом случае шлифовка основания возможна только после того, как композиты затвердеют и достигнут порядка 50% проектной прочности.

Удаление верхнего слоя бетона

Вторым этапом работ является грубая обработка поверхности. Шлифовка бетонного пола в этом случае производится посредством дисков с зернистостью абразива не более 30 единиц. В зависимости от фактической прочности искусственного камня вести обработку можно корундовыми или алмазными дисками.

Необходимо помнить, что бетон является материалом с высокой прочностью, поэтому при проектном классе более В15 необходимо использовать диски с алмазным напылением. Для стяжек с меньшей прочностью подойдет менее прочный и более дешевый корунд.

На этом этапе работы образуется самое большое количество пыли или шлама, поэтому стоит заранее позаботиться о проветривании помещения и удалении грязи с поверхности пола. Также следует помнить, что при удалении верхнего слоя и цементного молочка не стоит снимать более 5 – 7 мм материала. Фактически нужно только оголить крупный заполнитель, но сохранить слой бетона не менее 1,5 см над арматурой для эффективной защиты металлического каркаса.

Финишная обработка

После того как верхний слой бетона удален, производится упрочнение поверхности посредством специальных минеральных композитов, содержащих силикаты кальция.

После удаления пыли и шлама минеральный порошок наносится на обрабатываемую поверхность и втирается шлифовальным кругом с зернистостью абразива от 40 до 200. Если производится только сглаживание поверхности пола, то лучше использовать диски с алмазной крошкой 40 – 60, а при нанесении минерального композита – 80 – 150 единиц.

Затирка поверхности дисками с такой крупностью абразива позволяет сгладить все шероховатости и добиться гладкой поверхности. Кроме того, при такой обработке происходит закрытие всех пор и дополнительное упрочнение основания.

Далее ведется обработка дисками с зернистостью алмазной крошки 1500 и менее. Подобная затирка фактически является полировкой поверхности. После такой обработки бетонный пол приобретает зеркальную поверхность и уже не требует какой-либо отделки.

Выполнение работ для свежеуложенного бетона

Шлифовка свежеуложенного бетона является более простой процедурой. Ее выполнение ведут через 3 – 4 часа после заливки основания. Фактически бетонная смесь в это период начинает твердеть, но прочность ее еще мала.

Затирка в этом случае ведется в два этапа. Сначала на лопасти вертолета надеваются специальные насадки, и поверхность стяжки обрабатывается при низкой скорости вращения лопастей. В результате удаляются все основные дефекты.

На втором этапе обработка ведется непосредственно лопастями при высокой скорости вращения. В этом случае происходит непосредственно шлифовка поверхности.

Шлифовка бетонного основания при соблюдении всех этапов технологии позволяет существенно повысить его прочность и долговечность.

Источник: http://tehno-beton.ru/beton/pol/shlifovka-polirovka-svoimi-rukami.html

Затирка бетона вертолетом технология

Цементные поверхности по окончании их изготовления нуждаются в защите. Исходя из этого были созданы особые добавки, каковые вносятся конкретно на только что залитый материал. Затем происходит затирка бетона вертолетом – одно либо двухроторной машиной.

Неспециализированные сведения

В настоящий момент данный метод считается наиболее прогрессивным и недорогим для обработки цементных поверхностей.

Результатом есть гладкий, прочный и беспыльный пол, который получает:

- умеренную маслобензостойкость;

- различные цветовые решения.

Громадным положительным моментом технологии шлифовки затирочными автомобилями считается получение готового покрытия в один момент с укладкой цементной смеси.

Это позволяет ускорить завершение строительства объекта и сэкономить на финишных покрытиях.

В масштабах громадных площадей цена результата может составить несколько миллион рублей.

| Использование | Умелые строители стараются использовать такую технологию там, где это вероятно. Процесс затирки и шлифовки цементной поверхности с упрочнителем можно считать универсальным. Для складов, производственных помещений (цехов) и паркингов способ есть совершенным вариантом. |

| Не используется | В очень чистых лабораторных помещениях, на участках с агрессивной средой и где предъявляются особенные требования к цвету покрытия. Не рекомендуется изготавливать полы из бетона с затиркой и шлифовкой в бытовых и жилых помещениях, по причине того, что от них идет «мороз». |

Не забывайте, что использовать технологию возможно лишь на сыром бетоне.

Исходя из этого заблаговременно позаботьтесь о подготовке процесса, возможно кроме этого отыскать специализированную организацию, занимающуюся укладкой цементных полов, либо купить оборудование и попытаться сделать затирку своими руками.

Основная трудность процесса — затирка и шлифовка, поскольку тяжело угадать, как себя поведет бетон. Исходя из этого принципиально важно ощущать, что необходимо делать, а это приходит с опытом.

Применение дисково-лопастных автомобилей

Технология затирки бетона вертолетом складывается из двух этапов:

- Сделайте затирку поверхности бетона.

- Нанесите обеспыливающую упрочняющую пропитку.

Затирка нужна для того, что цементное «молочко», которое выступает на поверхности цементной смеси по окончании ее обработки вибро-механическим методом, не отслаивалась при эксплуатации пола. В этом случае используют дисково-лопастные затирочные механизмы либо «вертолеты». В ходе работы они уплотняют цементную поверхность и доводят ее до зеркального блеска.

Совет: постоянно располагайте при затирке бетона запасным оборудованием на случай, в то время, когда главное выйдет из строя.

В случае если к поверхности предъявляются высокие требования по истираемости и прочности, на протяжении затирки используют топпинг – сухую упрочняющую смесь, базу которой образовывает цемент. Кроме этого в состав додают кварц либо другие компоненты, имеющие повышенную стойкость к истиранию и твердость.

На начальной стадии в свежеуложенный и выровненный бетон нужно втереть особый топпинг, к примеру, «Refloor RF».

На втором – дополнительно обеспылить пропиткой, которая окажет помощь стабилизировать поверхность и сведет образование трещин к минимальному значению.

Кроме этого она на химическом уровне свяжет соли, расположенные в структуре бетона и вызывающие образование пыли, в следствии чего поверхность станет беспыльной.

Совет: часто у вас не получается самостоятельно демонтировать цементные надолбы либо конструкции, в этом случае употребляется резка железобетона алмазными кругами .

Черновая затирка

Перед тем, как затевать затирочные работы по бетону, рекомендуется сделать технологический паузу. Это разрешит материалу набрать начальную прочность. Время перерыва зависит от температуры и влажности внешней среды и может составлять 4-20 часов.

В большинстве случаев этого достаточно, дабы бетон схватился так, что при наступании на его поверхность будет оставаться след глубиной 2–3 мм. Сейчас возможно затевать неотёсанную затирку поверхности свежеуложенного материала.

Делать ее возможно диском либо затирочными автомобилями с плавающими лопастями за 2 прохода. Направление движения наряду с этим на втором проходе должно быть перпендикулярным направлению движения на протяжении первого.

Совет: прежде всего обрабатывайте цементные поверхности, каковые расположены рядом с колоннами, ямами, дверными проемами и стенками, потому что именно тут смесь твердеет раньше всего.

Затирку в этом случае возможно проводить и посредством краевых заглаживающих автомобилей, каковые оснащены вольно вращающимся кругом.

При применении топпинга его бережно рассыпают по поверхности, добиваясь равномерной толщины слоя. Это возможно делать своими руками либо применять особую тележку для рассыпки.

Ее конструкция следующая, для:

- загрузки топпинга имеется контейнер;

- помола смеси в контейнере — шнек;

- регулировки уровня рассыпки – заслонка-дозатор;

- того, дабы на поверхности не оставались глубокие следы — широкие колеса.

Совет: появилась необходимость изготовления сквозного канала в ЖБИ? Вам окажет помощь алмазное бурение отверстий в бетоне нужными по диаметру коронками.

Инструкция внесения топпинга:

- Внесите на начальной стадии 2/3 от общего расхода из расчета на 1 кв. м;

- Сделайте неотёсанную затирку бетонозаглаживающей машиной. Процесс проводите , пока топпинг не впитает в себя влагу из цементной смеси, что станет заметно по потемнению поверхности.

- Сразу после этого внесите остальные 1/3 части, дабы у него было время пропитаться влагой из цементного «молочка»перед тем, как испарится вода.

- Приступайте ко второй неотёсанной затирке, когда смесь пропитается влагой, по вышеописанному принципу.

Совет: вместо приобретения оборудования в собственность, вы имеете возможность взять затирочные машины по бетону в аренду .

Значительно чаще пол с топпингом возможно замечать:

- на складах, где используется тяжелая погрузочно-разгрузочная техника;

- в производственных цехах;

- на рынках;

- в торговых центрах;

- паркингах;

- на других объектах, где имеется повышенная пешеходная и транспортная нагрузка.

Финишные работы по затирке

В ходе неотёсанной затирки бетон неспешно наращивает свою прочность. Учтите , что момент, в то время, когда нужно проводить финишную затирку определяется визуально и сделать это может лишь эксперт.

Совет: один из показателей –по окончании затирки диском поверхность цементного пола выглядит достаточно гладко, но лопасти механизма не собирают с нее цементное «молочко».

Процесс выполняют посредством финишных лопастей затирочных автомобилей минимум за 2 прохода. оптимальнее применять оборудование, имеющее скрещивающиеся лопасти, что значительно облегчает процесс.

На каждом подходе нужно выполнять два прохода, наряду с этим направление движения во втором случае должно быть перпендикулярно первому. В большинстве случаев при первом подходе между уровнем и краем лопастей пола должно быть расстояние 5–10 мм, при втором — 20–25 мм.

Так удается довести поверхность пола до зеркального блеска. Производите затирку , пока материал не наберет таковой уровень прочности, в то время, когда на нем не будут оставаться следы.

Совет: на громадной площади лучше применять двухроторные промышленные автомобили.

Вывод

Затирка бетона разрешает добиться упрочнения поверхности, добавить и улучшить ее характеристики.

Работы должны проводиться лишь по сырому материалу до тех пор, пока не проявятся необходимые результаты. оптимальнее для этого использовать особые роторные механизмы.

Источник: https://betfundament.com/zatirka-betona-vertoletom-tehnologiya/

Как правильно затирать бетон вертолетом?

Устройство бетонной поверхности – ответственное мероприятие, от качества которого зависит прочность и надежность стяжки, а также внешний вид напольного покрытия. Работы проводятся поэтапно, в процессе заливки раствора используют различные добавки, после чего производится затирка бетона вертолетом, в результате чего поверхность становится более прочной и ровной.

Если работы проводятся на небольшой площади, мастера обходятся ручным инструментом. Но, при строительстве больших объектов потребуется использование производительной техники. Необходимость процедуры с применением технических средств вызвана тем, что после заливки раствора крупные частицы наполнителя падают на самый низ, а самые мелкие фракции и молочко поднимаются наверх.

В процессе застывания раствора в нем могут оставаться воздушные пузырьки, образовываться незаполненные участки. Все это негативным образом влияет на прочность бетонного покрытия, его внешний вид. Незаметные трещины со временем могут разрастаться и значительно ухудшать качество конструкции. Обработка поверхности затирочной машиной позволит избежать таких проблем.

Технология затирки бетона

Использование технических средств для шлифовки бетона обеспечивает высокое качество и скорость выполнения таких работ. Рассмотрим, как работает затирочная машина, но, для начала отметим, что такое оборудование бывает следующих видов:

- с электрическим двигателем – может использоваться в закрытых помещениях, требует подключения к электросети;

- с бензиновым двигателем – автономные модели, предназначенные для обработки больших площадей на открытом пространстве или в хорошо проветриваемом помещении;

- однороторное – простой и легкий агрегат для небольших объемов, который управляется с помощью длинной рукоятки;

- двухроторное – производительная машина, которая имеет сидение для оператора и панель управления.

Кроме роторной машины для выполнения работ необходима тележка. С ее помощью наносится сухая смесь на поверхность. Участки вокруг колонн, в углах и примыканиях, местах ввода трубопровода обрабатывается с помощью пристеночного приспособления. Для финишной шлифовки, удаления неровностей используется ручной инструмент.

Принцип действия шлифмашины заключается в том, что ее дисково-лопастная часть вращается с определенной скоростью в вертикальной плоскости, в результате чего верхний слой втирается в толщу бетона и выравнивается. Два редуктора с прикрепленными затирочными дисками приводятся в действие посредством ременной передачи, установленной на мотор. В процессе работы угол наклона лопастей регулируется, что позволяет получить результат высокого качества и красивую глянцевую поверхность.

Такие установки являются самоходными, ширина захвата у некоторых моделей составляет от 200 см и больше. Запуск двигателя машины производится ключом на панели управления.

Через сколько и как затереть свежий бетон после заливки?

Чтобы добиться максимального качества обработки, необходимо строго соблюдать технологию. Шлифовать поверхность первый раз следует как минимум через три часа после заливки бетонной смеси. Финишная затирка производится спустя десять часов после черновой шлифовки.

Сама процедура проводится поэтапно:

- уплотнение верхнего слоя и удаление излишков жидкости;

- финишная обработка поверхности;

- нанесение полимерного покрытия;

- нарезка температурных борозд.

Технологически заглаживание бетона вертолетом выглядит следующим образом:

- Чтобы добиться высокой прочности поверхности, на всю ее площадь производится укладка топпинга – специальной смеси, в состав которой входит цемент высокого качества и полимерные компоненты.

- С помощью шлифовального агрегата производится проход вдоль и поперек участка. Работы необходимо выполнять в ускоренном режиме, пока присутствует оптимальный показатель влажности.

- Проводится повторное нанесение топпинга, при этом необходимо следить, чтобы состав хорошо увлажнился.

- Следующая затирка проводится в поперечном направлении.

- Если необходимо получить идеально ровную поверхность, следует регулировать высоту и скорость вращения лопастей, что позволит удалить даже мельчайшие неровности.

Технология обработки бетона шлифмашиной является доступной и самой эффективной. Она позволяет выполнить поставленные задачи в течение самого короткого времени и с минимальными затратами финансовых ресурсов. Ее применение дает следующие преимущества:

- гладкое, хорошо выровненное и без дефектов бетонное основание;

- наличие оросительного устройства предупреждает образование пылевого облака;

- одновременное решение задачи по укладке раствора и формирования новой, качественной поверхности.

Источник: https://www.MagazinProkata.ru/arenda_zatirochnoj_mashini_po_betonu/kak-pravilno-zatirat-beton-vertoletom/

Особенности вертолёта для затирки бетонной стяжки

Стяжка пола незаменима в ремонте. Она выравнивает его поверхность и подготавливает к нагрузкам. Этот процесс проходит в несколько шагов: армирование, заливка, выравнивание. Последний этап заключается в затирке. Тут без специальной затирочной машины, вертолёта для бетона, не обойтись. Она выравнивает пол, избавляя его верхний слой от пористости, проявления наполнителя и других неровностей.

Назначение затирки

В момент высыхания бетонной стяжки крупные элементы песка и щебёнки опускаются вниз, в то время как мелкие стремятся на поверхность. Так возникают неровности и пустоты, пол приобретает непривлекательный вид. Неоднородная масса бетона после высыхания ухудшает качество поверхности. Она становится менее прочной.

Сцепление частиц материала снижается, если в верхних слоях массы возникают микропустоты. В итоге при регулярной эксплуатации на поверхности появятся отслойки бетона. Это приведёт к появлению глубоких углублений. Отремонтировать такие выбоины можно, но это обойдётся в немалую сумму. Кроме того, восстановить первоначальную прочность пола порой нереально.

Вертолёт для затирки бетона позволяет предотвратить недостатки поверхности. Принимая решения об использовании такой машины, стоит помнить, что работать с ней довольно сложно, требуется определённый уровень квалификации. Затирка создаёт дополнительное уплотнение верхних слоёв стяжки. Это повышает прочность и износостойкость пола. Некоторые мастера часто используют затирочные смеси, топпинги для качественного упрочнения.

Основные этапы

Процесс затирки разделяется на 2 фазы: грубая и финишная. До первого этапа должно пройти от 3 до 7 часов после заливки бетонной массы. Смесь в течение этого времени подсыхает так, что на поверхности могут оставаться следы при надавливании не глубже 4 мм. Грубая затирка выполняется в два подхода. Направление каждого прохода нужно делать взаимоперпендикулярно.

После окончания грубой затирки необходимо дать бетону отдохнуть не менее 10 часов. После можно приступать к финишному этапу. Чтобы точно понять, готов ли пол к затирке, рекомендуется приложить к нему руку. Если на коже не останется следов, пора проводить процедуру. При грамотном использовании машины должно получиться идеально ровное покрытие с зеркальным блеском.

Характеристики применяемого оборудования

Перед покупкой любого инструмента каждый мастер хочет изучить все особенности и характеристики. Но прежде чем вникать в тонкости оборудования, рекомендуется ознакомиться с существующими видами.

Чаще всего для затирки используются:

- Дисковые машины на бензине или с электроприводом.

- Лопастные агрегаты, которые обычно называют вертолётами.

- Оборудование на ручном и автоматическом управлении.

- Кромочные приспособления для обработки участков около стен.

Вертолёт, затирочная машина для бетона, может быть как однороторным, так и двухроторным. Их главное отличие друг от друга — положение мастера в процессе использования. Однороторные машины характеризуются управлением с помощью довольно длинной ручки. Оператор в момент работы перемещается самостоятельно. Такой вертолёт очень мобилен, его вес варьируется от 35 до 70 кг. Поэтому применять агрегат можно для любых поверхностей из бетона.

Двухроторный вертолёт, наоборот, весит довольно много. Он похож на портативный автомобиль. Мастер на такой машине сидит, управляя ей с помощью руля и кнопок.

Такие модели подходят для больших площадей. Их плюс в том, что оператор не контактирует со стяжкой. Но есть и недостатки. К ним относится высокая цена и плохая управляемость.

Кромочные машины, их ещё называют пристеночные, можно использовать не только около стен, но и в углах и других труднодоступных зонах. Они имеют ограниченную рабочую область по диаметру. Работают благодаря электрическому двигателю, при этом расход энергии идёт небольшой. Популярными среди отечественных моделей считаются Калибр, МИСОМ, СОМ и ТСС, а среди импортных — Zitrek, Grost, Wacker, Neuson и Imer.

Также машины делятся на классы в соответствии с диаметром рабочей зоны. От него зависит манёвренность и производительность. Стандартный размер вертолёта — 90 см. Для фигурных и небольших помещений рекомендуется использовать машины, размер которых не превышает 60 см.

Для финишной затирки диски меняют на лопасти. Они выглядят как пластины с усиленным ребром жёсткости. Также мастера любят называть их затирочными ножами. Все потому, что они срезают выпуклые части поверхности, делая её идеально гладкой. Выбирать модель надо, исходя из потребностей. Нужно опираться на площадь бетонного пола, а также количество дверных проёмов, углов и колонн.

Источник: https://TvoiDvor.com/beton/osobennosti-vertolyota-dlya-zatirki-betonnoy-styazhki/

Как обойтись без финишной затирки стяжки пола

Для получения качественного напольного покрытия из бетона, а также чтобы продлить его срок службы должны быть соблюдены основные требования, при чем, на каждом этапе его монтажа.

После того как нанесен основной слой бетона, его разравнивают и приступают к затирке поверхности. Песчинки и частицы щебня, которые находятся внутри бетонного слоя, после проведения выравнивания опускаются в нижний слой.

При этом происходит выдавливание мелких фракций и бетонного молочка. Поэтому когда бетон высыхает, на его поверхности остаются неровности в виде трещинок или небольших пустот, что не только ухудшает внешний вид бетонной стяжки, но и снижает ее прочность.

При помощи затирки можно уплотнить верхний слой бетона. Те пустоты, которые образовались в верхних слоях пола, снижают сцепляющую способность мелкого щебня и песка, это в свою очередь вызывает отслаивание верхнего слоя пола, приводит к появлению впадин и выбоин.

Потребуется выполнение дополнительного ремонта. Поэтому стоит проводить затирку поверхности.

- 1 Виды затирок

- 2 Советы мастера

Виды затирок

Затирают поверхность бетонного пола двумя способами:

- ручным;

- машиной для затирки.

Если площадь небольшая, то можно ее затереть ручным способом. При больших площадях не обойтись без специальной машины («вертолета»). Это делает поверхность более плотной, и улучшает ее характеристики.

Для этого процесса используются особого состава смеси, под названием топлинг. А весь процесс затирки состоит из нескольких этапов:

- проведение черновой затирки;

- финишная затирка;

- покрытие жидким полимером;

- нарезание температурных швов.

Советы мастера

Затирка для цементной стяжки необходима. Е следует делать примерно на следующие сутки после заливки бетонной стяжки. Это делается для того, чтобы убрать допущенные огрехи. Чтобы облегчить процесс заливки в цемент нужно добавить разведенный водой клей ПВА или Бустилат. Такая стяжка после высыхание не будет мазаться.

Обратите внимание! Клей следует смешивать с водой в пропорции один к одному. Размешивать его нужно при помощи строительного миксера.

Жидкий растров цемента с добавленным клеем позволяет облегчить процесс его нанесения. Создается впечатление, что была проведена большая работа по выравниванию. Но не нужно готовить слишком жидкий раствор, это может привести к тому, что верхний слой впоследствии отслоится.

Бетонная стяжка предварительно должна быть смочена водой. Слишком обильно смачивать не нужно, достаточно ее разбрызгать из пульверизатора. Сверху небольшими порциями заливается подготовленный раствор, а затем широким шпателем проводится равномерное его распределение по поверхности. Затем сразу же проводится затирка жесткой и плоской теркой.

Имейте в виду! Использовать пенопластовую терку на данном этапе нельзя. Она вытаскивает из смеси мелкие частицы песка и катает их по поверхности, в то время как плотная заглубляет ее внутрь смеси.

Добавление в цементный раствор клея, помогает загладить мелкие ямки в бетоне. Если клей не использовать, то раствору сложнее остаться в углублении и после проведения по такому месту шпателем, раствор вытаскивается из нее.

На следующем этапе, до полного высыхания слоя рекомендуется поверхность сбрызгивать водой на протяжении 5 дней. Затем пластиковой теркой проводится легкое затирание, чтобы затем не появилась пыль. Затирать до глянцевой поверхности не обязательно. Достаточно чтобы получилась шероховатая плотная поверхность.

Если не был использован клей, а на поверхности при использовании цементной стяжки образуется пыль, то можно ее прогрунтовать раствором клея с водой (1×1).

Источник: http://amstafkomanda.ru/remont/kak-obojtis-bez-finishnoj-zatirki-styazhki-pola.html

Способы и этапы затирки стяжки пола

Шлифовка стяжки пола может проходить двумя способами:

- Ручная, при помощи специальной терки;

- Машинная, при помощи затирочной машины.

При затирке стяжки вручную важно не упустить момент, когда основание готово к этому процессу. Проверить готовность пола просто: если при надавливании на полу останется след глубиной более 2 см., то пол еще не высох. Финишное выравнивание пола нужно осуществлять, когда стяжка еще не высохла, если следов не остается вообще – уже поздно, процесс высыхания верхнего слоя завершен. Самый оптимальный период для шлифовки стяжки пола – в течение часа после ее укладки. Затирка полусухой стяжки происходит при помощи полиуретановых терок.

В процессе устройства полусухой стяжки пола применяется механизированная шлифовка стяжки. Такая шлифовка эффективнее ручной затирки и экономит ваше время. Машина, которая выполняет затирку работу – это затирочная машина «вертолет».

Шлифовка стяжки вертолетом

Лучше всего начинать затирку в течение часа после выравнивания пола. Процедуру шлифовки стяжки можно разделить на несколько этапов:

- Технология затирки очень простая – наносим небольшое количество воды на пол и начинаем шлифовку. Затирка полусухой стяжки выполняется специально обученным человеком, который при помощи специальных бетоноступов передвигается по поверхности пола и управляет затирочной машиной.

- Когда пол практически готов. При желании можно пройтись еще специальной упрочняющей обеспыливающей пропиткой или жидким полимером. Это позволит избежать пыления верхнего слоя, заделать мельчайшие поры и повысить устойчивость пола к влаге и иным агрессивным жидкостям.

- И последняя стадия – нарезка температурных или деформационных швов, которые предназначены для погашения контактных напряжений и предотвращения образования трещин.

Несмотря на кажущуюся простоту процесса в ней также есть множество нюансов. Поэтому, если вы все же решили отказаться от помощи профессионалов и сделать пол своими руками, внимательно изучите весь процесс и посмотрите видео затирки стяжки.

Источник: https://www.prestigehouse.ru/stati/zatirka-styazhki

Как затирать бетон вертолетом?

Бетонные поверхности присутствуют практически во всех зданиях. При этом к стяжке, которая служит основанием для финишного напольного покрытия, предъявляются высокие требования. Она должна быть ровной, прочной, без полостей и трещин. Поэтому на последнем этапе работ обязательно проводится затирка бетона вертолетом – специальным устройством.

При небольшом объеме работ такую процедуру можно выполнить ручным инструментом – лопаткой, теркой, полутеркой. Но при масштабном строительстве и большой площади поверхности пола, которую необходимо обработать, не обойтись без специальных технических средств.

Что такое затирка бетонного пола и для чего ее нужно делать?

Устройство бетонной стяжки предполагает несколько этапов. После заливки раствора, его выравнивания и уплотнения переходят к процедуре затирки. Для чего она нужна? После нанесения раствора на поверхность крупные фракции песка или другого наполнителя опускаются вниз, а мелкие частицы и влага – поднимаются вверх. После испарения влаги образуются раковины, выпуклости и другие дефекты, которые ухудшают прочностные характеристики бетона и внешний вид стяжки.

Внешне можно заметить только крупные недостатки, но в толще стройматериала появляются микроскопические поры, которые ухудшают адгезию наполнителя и со временем могут привести к разрушению верхнего слоя, появлению крупных трещин и отслоения материала. Это все требует ремонта и дополнительных затрат финансовых средств.

Качественную бетонную поверхность поможет сделать затирочная машина. На сегодняшний день это – самая эффективная и недорогая технология заглаживания бетонной поверхности.

Как правильно затирать бетон вертолетом?

Независимо от технологии обработки, процедура затирки должна выполняться последовательно, ее основные этапы:

- черновая обработка – для утрамбовки верхнего слоя и удаления излишней влаги;

- финишная шлифовка;

- нанесение жидкого полимерного состава для закрытия микропор;

- создание температурных швов.

Каждый этап должен выполняться в строго определенный момент, от этого непосредственным образом будет зависеть конечный результат.

Шлифовать большую площадь лучше всего с помощью специального оборудования. Сейчас в строительстве используется два вида шлифмашинок – с электродвигателем и бензиновым мотором. Последний вариант отличается автономностью и подходит для работы на объектах, к которым не подведено электричество. Модели могут иметь один или два ротора, а также комплект сменных дисков.

Однороторное оборудование – более легкое, управляется посредством длинной рукоятки. Двухроторная модель – тяжелая и мощная, работник управляет такой техникой, сидя на ней.

Для обработки пола вертолетом, кроме непосредственно оборудования, понадобится тележка для равномерного нанесения сухого состава, пристеночные аппараты для выполнения работы на сложных участках, в углах, местах ввода коммуникаций, а также терки для окончательного устранения небольших дефектов.

Технология предполагает выполнение следующих операций:

- для повышения прочности поверхности с помощью тележки наносится топпинг – специальный состав на основе качественного цемента и полимерных добавок;

- проводится черновая обработка машинкой в продольном и поперечном направлении, при этом следует учитывать, что возле стен, в углах раствор застывает быстрее, чем в центре комнаты, поэтому затирку следует выполнять оперативно, при оптимальном уровне влажности;

- наносится второй раз топпинг, чтобы смесь успела увлажниться;

- с помощью оборудования выполняется повторное шлифования, обеспечивая движение в перпендикулярном направлении;

- для достижения зеркального эффекта поверхности необходимо поднимать вращающиеся элементы и повышать скорость их вращения.

Качественно обработанная поверхность имеет ровный, глянцевый вид.

Через сколько времени можно затирать бетон?

Залогом качества стяжки является точное соблюдение времени выполнения каждого этапа работ. Черновая шлифовка выполняется по свежему раствору через 3-7 часов после заливки. Окончательная обработка выполняется не раньше, чем через 10 часов после черновой затирки.

Источник: https://www.MosStroyProkat.ru/zatirochnaya_mashina_po_betonu/kak-zatirat-beton-vertoletom/

Затирка бетонного пола вручную — ЮГ-ЖБК

Затирка бетонного пола это мероприятие призванное окончательно выравнять поверхность и ликвидировать мелкие дефекты. Что бы работы по затирке принесли желаемый результат следует соблюдать некоторые правила. Существует два метода затирки бетонного пола — ручной и при помощи специального устройства — затирочной машины. Рассмотрим каждый из них в отдельности.

Затирка стяжки пола

Обустройство бетонной стяжки включает в себя несколько этапов. Заключительным этапом является затирка стяжки пола при помощи специальной техники.

После затирки бетонная поверхность приобретает характеристики, благодаря которым, она может выдержать значительные нагрузки — как ударные, так и истирающие.

Чтобы вы смогли получить именно такой результат, рассмотрим в этой статье подробно, как пошагово выполняется затирка стяжки и что при этом надо учитывать.

Затирка бетона роторными машинами

Бетонные поверхности после их изготовления нуждаются в дополнительной защите. Поэтому были разработаны специальные добавки, которые вносятся непосредственно на только что залитый материал. После этого происходит затирка бетона вертолетом – одно или двухроторной машиной.

На фото – двухроторная машина для затирки

Общие сведения

В настоящий момент данный способ считается наиболее прогрессивным и недорогим для обработки бетонных поверхностей.

Результатом является гладкий, прочный и беспыльный пол, который получает:

- умеренную маслобензостойкость;

- разные цветовые решения.

Большим положительным моментом технологии шлифовки затирочными машинами считается получение готового покрытия одновременно с укладкой бетонной смеси. Это дает возможность ускорить завершение строительства объекта и сэкономить на финишных покрытиях. В масштабах больших площадей цена эффекта может составить не один миллион рублей.

Затирочная машина для бетона однороторного типа

| Применение | Опытные строители стараются применять такую технологию там, где это возможно. Процесс затирки и шлифовки бетонной поверхности с упрочнителем можно считать универсальным. Для складов, производственных помещений (цехов) и паркингов метод является идеальным вариантом. |

| Не применяется | В особо чистых лабораторных помещениях, на участках с агрессивной средой и где предъявляются особые требования к цвету покрытия. Не рекомендуется изготавливать полы из бетона с затиркой и шлифовкой в бытовых и жилых помещениях, потому что от них идет «холод». |

Помните, что применять технологию можно только на сыром бетоне. Поэтому заранее позаботьтесь о подготовке процесса, можно также найти специализированную организацию, занимающуюся укладкой бетонных полов, или приобрести оборудование и попробовать сделать затирку своими руками.

Основная трудность процесса — затирка и шлифовка, так как трудно предсказать, как себя поведет бетон. Поэтому важно чувствовать, что нужно делать, а это приходит с опытом.

Бетонозатирочная машина дисково-лопастного типа

Использование дисково-лопастных машин

Технология затирки бетона вертолетом состоит из двух этапов:

- Произведите затирку поверхности бетона.

- Нанесите обеспыливающую упрочняющую пропитку.

Затирка необходима для того, что бетонное «молочко», которое выступает на поверхности бетонной смеси после ее обработки вибро-механическим способом, не отслаивалась при эксплуатации пола. В этом случае применяют дисково-лопастные затирочные механизмы или «вертолеты». В процессе работы они уплотняют бетонную поверхность и доводят ее до зеркального блеска.

Совет: всегда располагайте при затирке бетона запасным оборудованием на случай, когда основное выйдет из строя.

Если к поверхности предъявляются высокие требования по истираемости и прочности, во время затирки применяют топпинг – сухую упрочняющую смесь, основу которой составляет цемент. Также в состав добавляют кварц или другие компоненты, имеющие повышенную стойкость к истиранию и твердость.

Затирка бетонного пола вручную пластиковой теркой

На первом этапе в свежеуложенный и выровненный бетон необходимо втереть специальный топпинг, к примеру, «Refloor RF». На втором – дополнительно обеспылить пропиткой, которая поможет стабилизировать поверхность и сведет образование трещин к минимальному значению. Также она на химическом уровне свяжет соли, расположенные в структуре бетона и вызывающие образование пыли, в результате чего поверхность станет беспыльной.

Совет: нередко у вас не получается самостоятельно демонтировать бетонные надолбы или конструкции, в этом случае используется резка железобетона алмазными кругами .

Затирка бетонного пола вручную

Затирка бетонного пола это мероприятие призванное окончательно выравнять поверхность и ликвидировать мелкие дефекты.

Что бы работы по затирке принесли желаемый результат следует соблюдать некоторые правила.

Существует два метода затирки бетонного пола — ручной и при помощи специального устройства — затирочной машины. Рассмотрим каждый из них в отдельности.

Вертолет для затирки бетона: какой лучше выбрать и почему?

Чистовая обработка горизонтальных бетонных поверхностей производится с помощью специального оборудования – затирочных машин, которые в силу своей конструкции и издаваемого шума получили народное название «вертолет».

Правила выбора вертолетов для затирки бетона

Оборудование для затирки бетона позволяет значительно сократить трудозатраты, увеличить производительно и обеспечить отличное качество подготавливаемой под чистовую отделку поверхности: пола, стяжки, отмостки, площадки под стоянку транспортных средств и т.п.

В общем случае «вертолет» для заглаживания бетона представляет собой раму, на которую вертикально смонтирован двигатель внутреннего сгорания (обычно бензиновый), сагрегатированный с редуктором и рабочим лопастным диском. Рабочее пространство закрыто защитной сеткой-решеткой, а управление машиной осуществляется с помощью органов управления и автоматики, расположенных на длинной рукоятке, закрепленной на раме «вертолета».

Существуют ручные, однодисковые «вертолеты» и мощные двухдисковые самоходные машины с площадкой для сиденья оператора, фарами, коробкой переключения скоростей и независимей регулировкой лопастей рабочих дисков.

Соответственно стоимости и особенностям конструкции ручные машины используют для обработки небольших площадок и труднодоступных мест: углов, карманов, ниш и пр. Самоходный вертолет для затирки бетона экономически выгоден для обработки обширных территорий и супер плоских полов: крупных производственных или складских помещений, ледовых катков, супер- и гипермаркетов, ангаров и других производственных или технологических помещений коммерческого направления.

Различие между классами «вертолетов» заключается в диаметре, описываемом лопастями заглаживающего диска. Универсальный диаметр, обеспечивающий хорошую производительность и легкость в эксплуатации – 900 миллиметров. В мощных ручных и самоходных установках, предназначенных для обработки больших площадей, используются рабочие диски с описываемым диаметром до 1 200 миллиметров.

Соответственно увеличению описываемого диаметра увеличивается мощность двигателя, изменяются обороты вращения диска, а также увеличивается стоимость машины и стоимость ее эксплуатации. Поэтому основной вопрос при выборе типа «вертолета» – это планируемая площадь обрабатываемой поверхности и наличие карманов, ниш, углов, колонн, проемов и прочих элементов затрудняющих работу установки. Идеальный вариант – один или несколько ручных «вертолетов» и одна самоходная двухдисковая машина.

Важные советы! В соответствии с правилами механики – чем выше скорость вращения диска, тем сильнее воздействие на обрабатываемую поверхность. Если планируется грубая и чистовая обработка следует отдавать предпочтение «вертолетам» с угловой скоростью вращения диска минимум 200 об/мин. или машинам оборудованным регулировкой вращения диска в указанных пределах.

Описываемый диаметр диска характеризуют производительность установки и ее маневренность. В связи с этим для обработки поверхностей в небольших или «фигурных» помещениях рекомендуется использовать ручные «вертолеты» с диаметром не более 610 миллиметров, а в обширных помещениях – от 900 миллиметров и более.

Популярные производители и ориентировочные цены

| Модель, страна происхождения | Краткое описание | Ориентировочная цена, руб. |

| Masalta MT 836, КНР | Двух роторная самоходная затирочная машина, оснащенная бензиновым ДВС Honda GX690 и двумя рабочими дисками диаметром 900 мм | 335 000 |

| Masalta MRT73, КНР | Двух роторная самоходная машина, оборудованная бензиновым двигателем и двумя рабочими дисками диаметром 900 мм | 573 400 |

| ENAR LR900, Испания | Двух роторная самоходная затирочная машина на базе бензинового двигателя Honda GX670, оснащенная двумя рабочими дисками диаметром 900 мм | 420 000 |

| МИСОМ СО-335, Беларусь | Однодисковая ручная затирочная машина, оборудованная электрическим приводом и диском диаметром 575 мм | 63 440 |

| Wacker Neuson CT 36-5A, США | Ручная однодисковая затирочная машина на базе бензинового двигателя Honda GX160, оборудованная диском диаметром 915 мм | 155 073 |

| VPK БЗМ-900, Россия | Ручная однодисковая затирочная машина на базе бензинового двигателя HONDA GX160 и рабочего диска диаметром 900 мм | 95 885 |

Как следует из таблицы, отечественное затирочное оборудование, объективно стоит значительно дешевле импортного при всех прочих равных условиях. Кроме того приобретая «вертолеты» для обработки бетона изготовленные на территории Российской Федерации у вас никогда не будет проблем с оперативной покупкой оригинальных запасных частей и расходных материалов.

К сожалению это не относится к импортному оборудованию, ремонт которого зачастую стоит сумму соизмеримую с покупкой новой установки.

Источник: http://salecement.ru/kak-vybrat-vertolet-dlya-zatirki-betona/