Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.Для гибки листового металла

- Гидравлические станки, в которых при помощи удара листовой металл изгибается по форме матрицы. Матрица может быть прямой, может криволинейной. Это оборудование профессиональное, используется на предприятиях средней и большой мощности.

- Роликовые или валковые листогибы. В них лист металла не сгибается по прямой а закругляется. С помощью этого оборудования можно сделать самому трубы или другие подобные изделия.Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

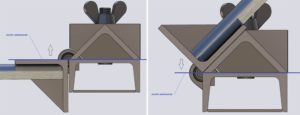

Чертеж гибочного станка для листового металла Листогиб — проекция сбоку Другая модель

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный.

Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается.

Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

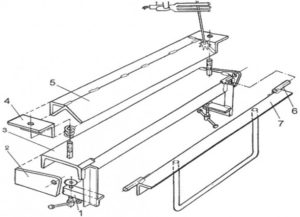

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.Вырезаем выемки под петли

- Приваривают петли с двух сторон (проварить с лица и с изнанки).Хорошо провариваем петли

- К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны. Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки.Такие укосины

- К укосинам приварить гайку болта.Привариваем гайку

- Установить прижимную планку (третий обрезанный тавр), в верхней части приварить металлические пластины с отверстием посредине. Диаметр отверстия — чуть больше чем диаметр болта. Отцентровать отверстия так, чтобы они находились с приваренной гайкой на одной вертикали. Приварить.Центруем, привариваем

- Пружину отрезать с таким расчетом, чтобы она поднимала прижимную планку на 5-7 мм. Пропустить болт в «ухо» прижимной планки, надеть пружину, закрутить гайку. После того как установили такую же пружину с другой стороны прижимная планка при откручивании подымается сама.Остались мелочи

- К шляпке винта приварить по два отрезка арматуры — в качестве ручек для закручивания.К шляпке болта приварить отрезки арматуры

- К подвижному (ближнему к вам) тавру приварить ручку. Все, можно работать.Самодельный листогиб в процессе работы

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда.

В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку.

А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.Особенности

- На изгибе дальнего (неподвижного) уголка приварены с двух сторон небольшие пластинки-упоры для прижимной планки.

- На той же планке приварена гайка от винта (с двух сторон).

Прижимная планка

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Источник: https://stroychik.ru/tools/samodelnye-listogiby

Как сделать своими руками ручной профилегиб

Для равномерной гибки металлического проката с различным профилем сечения применяют профилегиб – станок с устройством из комплекта вальцов.

От обычного трубогиба профилегибочный станок отличает возможность делать арочные заготовки из фасонного погонажа металлических профилей, например, тавра, двутавра, швеллера, уголка и других форм.

Помимо этого, торцевая поверхность прижимающих вальцов отличается характерным сечением, которое применяется только для определенного вида проката.

- Типы профилегибов

- Принцип работы профилегиба

- Конструкция самодельного гибочного станка на чертеже

- Изготовление самодельных схем

- С учетом типажа своего изгибаемого профиля

- Последовательность сборки профилегиба с ручной подачей

- Материалы для работы

- Изготовление станка

- Что представляет собой профессиональное оборудование

Типы профилегибов

По способу осуществления прижима вальцов различают профилегибы:

- гидравлические станки;

- простые ручные приспособления.

По типу передвижения металлического профиля на вальцы профилегиба применяют:

- ручную подачу;

- подачу с электрическим приводом.

Гидравлический прижим обеспечивает прочное закрепление, что дает возможность изгибать профиль значительной толщины.

В качестве примера можно привести профилегибы профессиональной сборки в условиях завода, которые работают с домкратами, создающими усилие свыше 8 тонн.

Работа профилегибочных станков с любым способом подачи и закрепления вальцов является эффективной, отличие возникает только в целесообразности использования того или иного типа.

Принцип работы профилегиба

Работа заключается в механическом воздействии на металл для его холодной деформации. Разные станки воздействуют на профиль при помощи определенной направленности механического усилия:

- Вал для прижимания заготовки движется по направлению сверху вниз. Такое воздействие заложено в основе работы многих гибочных станков, применение силы домкрата в большинстве случаев не требуется.

- Прижимной вал профилегиба работает по направлению снизу вверх, и сила давления действует так же. Этот простой принцип работы применяется в устройствах с применением гидравлического домкрата. Характерно движение серединного вала, а самые боковые валы остаются стационарно неподвижными.

Работа профилегибочного станка по обоим принципам сама по себе является эффективной.

Конструкция самодельного гибочного станка на чертеже

Для изготовления профилегиба своими руками чертежи просто необходимы.

Сборка станины и расположение валов нельзя сделать самому «на глазок», так как гибка профиля отличается тем, что нужно выдерживать размер, радиус.

В неправильном расположении узлов кроется опасность выпуска бракованных арочных конструкций, которые придется еще раз пропускать через вальцы для исправления.

Помимо неправильного радиуса, есть опасность скручивания профиля, если продвижение заготовки не выровнено в одной плоскости. Как изготовить чертежи можно посмотреть на видео, но актуальным такое копирование будет только в случае:

- если чертежи предназначаются именно для гнутья того вида профиля, что требуется гнуть на самодельном станке, причем даже материал должен совпадать;

- если предлагаемая схема в интернете или другом информационном поле технически совершенна и будет работать, для этого следует досконально разобраться в конструкции или показать чертеж ручного профилегиба специалисту;

- если искомый чертеж содержит описание технологического процесса сборки, а изображения на чертеже имеют все размеры, сечения, диаметры, информацию о расположении узлов и деталей;

- если детали, заготовки и узлы чертежа имеются в свободной продаже, и не возникнет сложностей с их изготовлением или поиском аналогов для самодельного станка.

Изготовление самодельных схем

Чаще всего те мастера, которые изготавливают гибочный станок для профиля своими руками, стараются разработать свои чертежи для работы. При черчении узлов, деталей учитывают вышеизложенные принципы составления схем, а для основы берут готовую конструкцию. При этом проектируют детали и заготовки, которые легко доступны в продаже и без проблем изготавливаются своими руками.

Вальцы или ролики, пропускающие профиль, должны иметь торцевые поверхности, повторяющие сечение профиля, который будет допущен к обработке гнутьем.

Для некоторых профилей, например, уголок или усеченный тавр учитывается направление требуемого изгиба, например, в сторону полки или по внутреннему ребру жесткости.

Некоторые специалисты при изгибании полого профиля наполняют его сыпучим материалом, песком, концы при этом закрывают заглушками. Эта процедура помогает избежать сминания или разрыва сечения при прохождении через вальцы.

С учетом типажа своего изгибаемого профиля

Рабочие поверхности вальцов, через которые проходит заготовка профиля в процессе изгибания, выполняются своими руками в полном соответствии с сечением проката. Для сложных конфигураций желательно повторить все мельчайшие элементы конструкционных особенностей. Выработаны стандартные формы торцевых поверхностей роликов для:

- трубы круглого или овального сечения, арматуры, прута – в форме желоба по диаметру профиля или круглой канавки по форме изделия;

- квадратной или прямоугольной трубы — в виде правильного сечения соответствующей формы с размерами по внешним габаритам проката;

- уголка для гибки по наружной стороне (когда снаружи арки окажется внутренняя сторона уголка) – торец вальца делается плоским, предусмотрен удерживающий кант в виде борта;

- в предыдущем случае изгибающий и прижимающий элементы должны работать в паре, так, что борт первого четко прижимал металлическую полку к боковой поверхности другого;

- уголка, если гибка осуществляется по внутренней поверхности, тогда удерживающий борт располагается на опорном ролике, а изгибающий имеет плоский торец;

- швеллера, который гнется так же, как и уголок, для него применяется похожая система;

- двутавра – по принципу гладкой торцевой поверхности вальцов, и поперечным сечением, равным по размеру внутреннему габариту профиля, чтобы ролик при пропуске профиля проходил внутри проката.

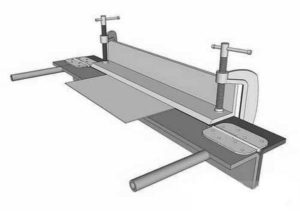

Последовательность сборки профилегиба с ручной подачей

Этот станок после комплектации и запуска сможет изгибать трубы, у которых диаметр не более 60 мм.

Материалы для работы

Для устройства гибочного станка своими руками понадобятся:

- готовые подшипниковые узлы, в которых подшипники уже запрессованы;

- швеллер № 80;

- сталь полосовая толщиной 5 мм;

- стальной вал с диаметром 70 мм, понадобится три штуки;

- шестерни и цепь ГРМ от классического «жигуленка»;

- стальная арматура гладкого сечения;

- болты диаметром 20, длиной 60 см;

- гайки, болты, гроверные шайбы в ассортименте.

Изготовление станка

Первым этапом своими руками подготавливаем рамные заготовки, для этого из швеллера готовим два куска по 70 см и два – по 20 см, первые относят к продольным, а вторые к поперечным элементам. Торцы двух длинных заготовок отрезаем под углом в 70º. Чтобы разметить место под крепление болтов, прикладывают узлы подшипников к верху длинных кусков швеллера и делают отметки.

По отметкам работают пробойником, чтобы наметить точки сверления, затем дрелью сверлят отверстие насквозь. После этого приступают к изготовлению боковых креплений валов.

Размерыкрепежных деталей специально не указываются, они принимаются в зависимости от диаметра вала. Чтобы протянуть ось вала через крепление, в нем сверлят отверстие насквозь.

Так как прижимной вал будет работать в конструкции с повышенной нагрузкой, то на месте крепления приваривают дополнительные вставки из полосовой стали, чтобы итоговая толщина металла получилась не менее десяти миллиметров.

Чтобы устроить верх прижимного узла своими руками, из остатков швеллера отрезают часть по размеру ширины вала, а его боковые части отпиливают под 45º. Из верха и двух кусков для боковой части делают рамку в виде буквы П для поддерживания вала.

Готовят направляющие полосы, по которым будет двигаться прижимной вал, для этого из швеллера отрезают стойки по полметра высотой, их требуется две штуки. К ним приваривают квадратные пластины из расчета свободного вхождения между стенок швеллера. Отступив от начала 1 сантиметр, делают отверстия для болтов, диаметр которых 12 миллиметров.

Далее формируют узел крепления подвижного вальца. Из пары ранее сделанных боковин и верхнего куска швеллера делают раму, где в процессе сборки вставляется вал. После этого переходят к сборке вертикальных стоек и рамы.

Основание станка собирают сваркой из ранее подготовленных поперечных и продольных заготовок.

К нему присоединяют сваркой вертикальные полозья — направляющие, по которым будет осуществляться передвижение прижимного узла. Вверху прижимного устройства находят центр и делают отверстие 22 миллиметра, где будет стоять болт М20.

Для свободного вращения болта в отверстии, но без возможности выхода наружу на конце его наваривают два утолщения.

Для направляющих конструируют верхнюю перекладину, отрезают швеллер по размеру, равному расстоянию между рельсами. Прикладывают его к направляющим и сверлят два отверстия по старым, которые уже есть.

В центре перекладины делают отверстие, куда поверх приваривают гайку, в которую вставляется болт.

Совмещая совпадающие отверстия перекладины и направляющих, крепят болтами верхнюю часть к вертикальным полозьям.

Переходят к креплению подшипниковых узлов поверх рамы на основании со вставленными в них валами. Их крепят чрез совпадающие отверстия с помощью гаек и болтов. Под гайки подкладывают гроверные шайбы.

Шестерни варят к валам, иногда делается более сложная конструкция, состоящая из ступицы, присоединенной сваркой в центре шестеренок под цепь. Диаметр ступицы равен этому размеру у шпинделя вала. Вал протачивается, а в ступице делается наплавленный участок. После этого шестерни ставят на шпиндели и притягивают их гайками – основной и контргайкой.

Ось с шестеренкой для ворота со стороны готовых уже шестеренок приваривают в середине вертикальной направляющей. Стараются расположить ось так, чтобы в цепи присутствовало натяжение, но ее легко было надеть и снять при необходимости.

Изготавливая ворот для рук, берут отрезок полосовой стали по длине до 50 см, с одного бока ворота с помощью сварки присоединяют металлическую арматуру, служащую рукояткой. Друга сторона остается для крепления ступицы из трубного обрезка.

Его наружный диаметр равен внутреннему диаметру у шестеренок.

Плотно надевают шестерню на ручку, а на ступицу рукоятки напрессовывают, используя для этого тиски, шестеренку для цепи. Для ускорения процесса прессовки шестеренку греют до 120ºС, после чего происходит температурное расширение и увеличивается посадочное отверстие. Остывшие детали суживаются и гарантируют плотное соединение.

Чтобы выполнить прижимной ворот, на окончании болта сверлят отверстие насквозь, куда вставляют обрезок арматуры для изготовления ручки ворота.

Установка бокового ворота осуществляется на ранее присоединенную ось, где приварена ступица и затягивается двумя гайками. Цепь натягивается через все имеющиеся шестеренки.

После полного окончания устройства гибочного станка его нужно покрасить для замедления окисления металла и предупреждения коррозии.

Что представляет собой профессиональное оборудование

Для изготовления арочных заготовок из более мощного профиля и гибки проката на любые углы, требуется устроить профилегиб прокатного варианта. Он носит название трехроликового. Такой станок показан на фото.

У этой конструкции присутствует на корпусе один центральный изгибающий валец, помимо него есть два опорных ролика.

Иногда для этого не нужен корпус, так как крепление вальцов может быть организовано на сконструированной опорной поверхности любого типа или гибка может вестись в горизонтальной плоскости.

Стационарно закрепленные опорные ролики не двигаются, перемещается только прижимной валец, на котором есть ручка для вращения во время работы и постепенного поджимания профиля.

Расстояние между шкивами выбирается расчетом приложенного усилия. Если расстояние увеличить, то уменьшится усилие для выгибания проката. При этом увеличится значение минимального радиуса. По технологии при выгибании профиля на концах заготовки остаются «мертвые» куски необработанного профиля. Их длина увеличится при отдалении роликов один от другого.

Материалом для изготовления профилегиба служит в основном металл, но есть и другие варианты.

Например, если постоянно приходится иметь дело с мягкими цветными металлами, то самодельные ролики можно сделать даже из дерева, но идеально подходит прочная пластмасса.

Но станки со съемными роликами под различное сечение профиля в обязательном порядке делаются из металла, такой вариант будет долго служить и пригодится в разных случаях.

Источник: https://instrument.guru/metalloobrabotka/kak-sdelat-svoimi-rukami-ruchnoj-profilegib.html

Технология гибки листового металла своими руками

В процессе строительства дома или дачи зачастую появляется необходимость в оборудовании водостоков, канализации, каркасов из металла.

При изготовлении подобных изделий необходимо придать плоской заготовке необходимую пространственную форму. Советы опытных мастеров, как загнуть лист металла в домашних условиях, позволят изготавливать конструкции хорошего качества, которые прослужат долгое время.

Технология гибки – основные сведения

Сгибание металла выполняют без сварочных швов, что позволяет избежать коррозии в дальнейшем и получить изделие повышенной прочности. Деформация не требует значительных усилий и выполняется, как правило, в холодном состоянии.

Исключение составляют твердые материалы, вроде дюрали или углеродистых сталей. Технология гибки листового металла разрабатывается соответственно поставленным задачам в таких вариантах, как:

- радиусная,

- многоугловая,

- одноугловая,

- п-образная.

Отдельный случай – сгибание с растяжением. Данную технологию применяют при изготовлении деталей с большими радиусами гибки, небольшого диаметра. При изготовлении деталей своими руками, процесс сочетают с такими операциями, как резка или пробивка.

Для обработки в домашних условиях хорошо подходят мягкие виды металлов и сплавов, такие как латунь, медь, алюминий. Изготовление изделий методом сгибания выполняется на вальцовочных или роликовых станках, либо вручную.

Последняя процедура довольно трудоемкая. Гибку производят при помощи плоскогубцев и резинового молотка. Если лист небольшой толщины, используют киянку.

Как выполнить гибку под прямым углом

Для сгибания скобы из металлического листа потребуется набор инструментов и приспособлений, состоящий из:

- тисков,

- молотка,

- электропилы,

- бруска,

- оправы.

Длина полоски изготавливается по схеме, с тем расчётом, что на каждый загиб должен приходиться запас по 0,5 мм, плюс еще миллиметр на сгибы с обеих сторон. Заготовку помещают в тиски с угольниками. Зажимая её по линии сгиба, обрабатывают молотком.

После этого будущую скобу разворачивают в тисках, зажимают оправой и бруском, формируют другую сторону. Заготовку вытаскивают, отмеряют необходимую длину сторон, выполняя загибы по низу.

Треугольником сверяют правильность угла, подправляя молотком неточности. При выполнении обеих операций, заготовку поджимают бруском и оправой. Готовую скобу подпиливают до нужного размера.

:

Как изготовить листогибочный станок самому

Для придания металлу нужной конфигурации, жестянщики используют листогиб. Но как поступить мастеру, у которого специального оборудования под рукой нет?

На деле вопрос, как гнуть листовой металл в домашних условиях, решается просто. Достаточно использовать собственную смекалку и элементарные приспособления, чтобы изготовить простенький станок.

Чтобы изготовить сгибатель для металлического профиля, потребуются:

- двутавровая балка 80 мм,

- крепеж (болты),

- петли,

- уголок 80 мм,

- струбцины,

- пара рукояток.

Понадобится также аппарат для сварки и устойчивый стол, на котором закрепляют готовый станок.

Основу устройства составляет двутавровая балка, к которой двумя болтами прикручивают уголок, удерживающий заготовку в процессе сгибания. Под него методом сварки крепятся три дверные петли. Вторую их часть приваривают непосредственно к уголку.

Чтобы станок легко поворачивался во время сгибания листового металла, к нему с двух сторон приделывают ручки. Струбцинами готовый станок крепят к столу. Перед укладкой заготовки уголок откручивают или приподнимают. Лист прижимают, выравнивают по краю и загибают, поворачивая станок за рукояти. Самодельное устройство годится только для обработки заготовок незначительной толщины.

:

Сгибание металлического листа при помощи молотка

Для того чтобы выполнить гибку листа толщиной до 1,2 мм под прямым углом, используют простейшие инструменты – плоскогубцы (струбцины) и резиновый молоток.

Обработку производят на ровном деревянном бруске. Линию сгиба прочерчивают при помощи карандаша и линейки. Затем лист зажимают плоскогубцами так, чтобы их концы пришлись точно на линию разметки.

Край постепенно отгибают вверх, продвигаясь вдоль сгиба. После того, как угол приблизится к 90 градусам, лист помещают на брусок и при помощи молотка окончательно выравнивают.

Таким образом изготавливают узкие детали, например кромки из жести.

Совет: резиновый или деревянный молоток используют, чтобы на металле не образовались вмятины. Если сгибание выполняется обычным инструментом, в качестве прокладки нужно взять текстолитовую пластину.

Сгибание листа толщиной до 2 мм удобно проводить на рабочем столе. Металл располагают так, чтобы линия разметки приходилась на кромку. Под обрабатываемый материал подкладывают стальной уголок.

Лист зажимают в тисках при помощи двух деревянных брусков. Сгибание производят при помощи молотка, простукивая металл от одного конца к другому. Край листа при этом направляют вниз так, чтобы в итоге он полностью лег на закрепленный по краю стола уголок. Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

:

Изготовление трубы без применения станка

Домашние умельцы изобрели массу способов сгибания металлического листа в трубу без применения станка.

Предлагаем рассмотреть простейший вариант с использованием походящей по размерам болванки. Изготавливают её из старой трубы подходящего диаметра.

Лист металла раскладывают на полу, отрезают от него кусок нужной длины. Чтобы определить нужный размер, требуемый диаметр трубы умножают на 3,14 и прибавляют 30 мм на шов.

К болванке с двух сторон приваривают перпендикулярно одна к другой по паре трубок. В их отверстия должен свободно вставляться лом.

Рекомендация мастера: способом сгибания металлического листа при помощи болванки удобно изготавливать трубы не более метра в длину.

Чтобы воспользоваться приспособлением, потребуются усилия трех человек. Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

Всю длину листа скручивают таким способом, оставшийся край подбивают молотком. Шов закрепляют при помощи сварки.

:

Нужно учесть, что радиус сгиба листового металла зависит от его толщины и способа изготовления. Горячекатаная сталь больше подходит для труб, из холодного проката изготавливают профильные изделия.

(1 5,00 из 5)

Загрузка…

Источник: https://plavitmetall.ru/obrabotka/gibka-listovogo-metalla-doma.html

Станок для гибки профильной трубы: схемы самодельных трубогибов

В домашнем хозяйстве станок для гибки профильной трубы используется не настолько часто, чтобы покупать дорогое оборудование заводского изготовления.

При возникновении такой необходимости, несложный трубогиб вполне можно сделать в частном порядке, предварительно определившись с тем, какой вид этой конструкции подойдет для выполнения поставленной задачи.

В этой статье подробно разобраны разновидности станков для гибки труб, описаны принципы их работы и способы сооружения.

Виды станков для гибки профильной трубы

Существует много модификаций оборудования для изменения конфигурации профильных труб. Связано это с минимальным радиусом изгиба. Если пренебречь этим важным параметром, в месте изгиба произойдет изменение прочностных характеристик материала в худшую сторону. Также нужно знать некоторые технологические тонкости гибки металлических труб и учитывать их во время работы.

При выборе конструкции к учету берут материал заготовки, диаметр, толщину стенок.

Классификация гибочных станков по типу привода

В зависимости от типа привода станки, предназначенные для гибки любых труб, бывают ручными, электромеханическими и гидравлическими.

Ручные. Это предельно простые механизмы, доступны для самостоятельного изготовления даже человеку, не посвященному в тонкости работы с металлом.

Ручной, изготовленный своими руками, станок для гибки профильной трубы — незаменимый помощник при изготовлении каркасов, декоративных элементов, самостоятельном монтаже системы вентиляции

Электромеханические.

Такой станок имеет привод в виде электродвигателя — шагового или обычного, подключенного через нижний редуктор. Последнее решение обеспечивает высококачественный изгиб за счет правильного распределения напряжений.

Устройство механизма непростое, чтобы его изготовить, нужны специальные знания и хоть немного профессионализма.

Профилегибочный станок с электроприводом в большинстве случаев имеет вид 3-валовой конструкции. Профильную трубу пропускают между роликами. Элемент, находящийся по центру, может менять свои координаты по вертикали.

При вращении центрального вала профилированная труба меняет свою геометрию

Гидравлические. Привод в этой модели ручной.

В отличие от простой ручной конструкции, здесь в схему включен гидроцилиндр, что значительно снижает, прикладываемые при гибке, мускульные усилия.

Вальцы дают возможность гнуть профильную трубу в любом нужном направлении. Ручной профилегиб с гидравликой при своем небольшом весе может согнуть трубный сортамент шириной до 10 см.

Гидравлический цилиндр профилегибочного станка оказывает давление на поверхность трубы путем механического воздействия. Это заставляет двигаться шток цилиндра. В результате возникающей нагрузки, изделие деформируется. Давление в поршне может повышаться двумя способами — вручную и при помощи электронасоса

Виды трубогибов по способу установки

Существует деление профилегибов и в зависимости от способа установки. Различают оборудование стационарное, переносимое и носимое. Стационарные станки могут иметь вид как простой бетонной плиты со стержнями, так и солидного оборудования.

У компактных переносимых трубогибов имеется опорная стойка, а у носимой модели опоры нет, ее подбирают каждый раз во время использования оборудования.

Классификация станков по методу изгиба

От способа изгиба будет зависеть конструкция профилегиба и его производительность. Существует 3 метода гибки. Первый — выдавливание, когда геометрию профильной трубы меняют при помощи деформирующего ролика, выполняющего роль пуансона. Матрица в этом случае отсутствует.

Для выполнения операции требуются 2 прочные опоры с противоположных сторон изгиба, которые и выполняют роль матрицы. В качестве таких опор используют поворотные башмаки или ролики.

Поскольку усилие нарастает постепенно и постоянно имеет перпендикулярное направление по отношению к трубе, способ дает возможность получить хороший конечный результат. Применим метод только для работ в небольшом объеме.

Второй — прессование. Для получения гиба используют принцип слесарных тисков — отрезок трубы размещают между матрицей и пуансоном.

Профили последних для получения качественного изгиба должны в точности повторять геометрию детали. А также в расчете необходимо учесть остаточную деформацию металла. В домашних условиях этот способ применим, когда большой точности не требуется.

Третий — прокатка — универсальный способ, применяемый для гибки как тонкостенных, так и толстостенных труб. Гиб получают путем протягивания заготовки между роликами — одним вращающимся и двумя опорными.

Станок для изменения формы профильной трубы способом прокатки состоит из трех цилиндрических валиков, цепи, привода и основы.

Диаметр валиков должен соответствовать параметрам деформируемой профильной трубы

Независимо от выбранной конструкции, при самостоятельном изготовлении станка для гибки труб, необходимо учитывать рекомендации специалистов.

Выбирая материал для станины, нужно исходить из того, что толщина металла должна составлять не меньше 1/6 ширины профилированной трубы.

Так, если предстоит гнуть трубу, имеющую в сечении прямоугольник с параметрами 50 х 25 мм, то чтобы избежать деформации станины в процессе гибки, нужно взять швеллер или уголок толщиной не менее 10 мм. Опорная плита и пуансон с матрицей по толщине должны быть в 2 раза больше.

Оптимальный диаметр роликов — минимум утроенные размеры сечения. Полка швеллера и уголка, взятых для изготовления станины, должна быть в 2 и 3 раза больше ширины трубы соответственно. Если предстоит работа по гибке профильных труб прямоугольного сечения 50 х 25 мм, нужен швеллер 100 х 10 или уголок 150 х 10.

Изготавливаем гидравлический трубогиб

Рассмотрим схему станка с гидравлическим приводом, где изгиб происходит за счет продавливания профильной трубы по центру пуансоном, зафиксированным на поднимающемся штоке. В результате тесного контакта заготовки, опирающейся на два стационарных ролика, с подвижным пуансоном, последняя принимает его очертания.

Такой станок называют арбалетным из-за схожести очертаний пуансона с формой арбалета. Основные его детали – основание (1), гидравлический домкрат (2), пуансон (3) и крепеж в виде болтов.

Компоновку узлов станка выполняют согласно эскизу

Для разметки рабочей поверхности прокладывают вертикальную ось и на указанном на чертеже расстоянии от края и оси, отмечают место нахождения нижних отверстий.

Затем отмечают точки расположения верхних отверстий, отступив нужное расстояние от края. Соединяют прямой линией центра этих отверстий и откладывают на ней равные отрезки.

Оси промежуточных отверстий будут находиться на пересечении сделанных отметок с наклонной осью. Отверстия на рабочей поверхности нужны для возможности регулирования радиуса изгиба профильной заготовки. Так как рабочая поверхность состоит из двух зеркально расположенных деталей, вторую размечают так же.

Высоту станка определяют параметры домкрата и расстояние, обозначенное на чертеже символом «а». Чтобы согнуть профильную трубу шириной 15 мм этот промежуток в нерабочем состоянии домкрата примерно должен равняться 20 мм.

В этой конструкции усилие, передаваемое пуансоном, сконцентрировано в верхней его части. В результате такого воздействия наружный радиус трубы подвергается растяжению, что может вызвать истончение стенки, а в отдельных случаях и разрыв. Поэтому для деформации тонкостенных заготовок этот станок использовать не рекомендуют.

Прокатный трубогиб своими руками

На таком оборудовании заготовка приобретает заданную форму путем прокатки. В условиях домашней мастерской проще изготовить 3-роликовую конструкцию с ручным приводом. Рассмотрим два варианта подобных станков.

Вариант станка с поворотной платформой

Принцип устройства такого станка для гибки труб с сечением, отличным от круглого, следующий:

- Основная станина связана через шарнирное соединение с поворотной платформой, которая и задает угол загиба.

- Платформу приводит в движение домкрат, упирающийся в нее рабочим штоком.

- Протяжка профиля осуществляют путем вращения рукоятки, находящейся на промежуточном валу.

Для изготовления основания станка и стоек потребуется швеллер с высотой стенки от 150 до 200 мм в количестве около 3 м. В качестве обойм для подшипников, основы вальцев, подойдет стальная труба с внутренним диаметром равным внешнему диаметру подшипников, которую делят на 6 коротких отрезков.

Поворотная платформа не единственный вариант регулирования параметров изгиба профильной трубы, это можно осуществить при помощи крайних вальцов. Для этого в опорных пластинах и швеллере проделывают отверстия, чтобы элементы были подвижными.

Подымать крайнюю платформу можно любым домкратом, который найдется в хозяйстве

Из швеллера выполняют основу и две платформы. Отступив от одной из сторон около 0,5 м, приваривают вертикальную стойку из того же швеллера.

Для этого два отрезка спаривают, чтобы стойка получилась прочной.

Строго соблюдая горизонтальность, монтируют стационарную платформу, а к ней приваривают заднюю стойку. Далее, берут отрезок профильной трубы и наращивают ограничители высотой не меньше, чем толщина профильной трубы, деформацию которой предполагают выполнять на изготавливаемом станке.

Направляющую платформу соединяют с основной станиной посредством дверных петель. На наращенные ограничители и края обеих платформ посредством сварки монтируют подшипники и усиливают конструкцию уголками. Валы вставляют в подшипники, а к среднему крепят ручку.

Под краем направляющей платформы устанавливают домкрат и закрепляют его на основе при помощи болтового соединения.

Прокатный станок с тремя роликами

На этом станке трубу укладывают на ролики, расположенные по бокам. Верхний подвижный ролик опускают на изделие сверху и таким путем фиксируют его. Далее, вращают ручку и через цепь передают движение валам. Труба протягивается и меняет свою геометрию.

Постепенно усиливая нажим путем закручивания прижимного болта, и протягивая заготовку, добиваются изгиба трубы под необходимым углом.

Профилегибочный трехроликовый станок оснащен тремя роликами.

Подсоединив к такому станку электродвигатель мощностью 1,5 кВт, можно гнуть трубы сечением до 8 см за один раз

Чтобы изготовить станок, работающий по такой схеме, необходимо заготовить полку и профильный металлический прокат для каркаса, валы, 4 прочные пружины, цепь, подшипники, крепеж, другие детали. Для крепления подшипников потребуется 3 вала с параметрами, соответствующими звездочкам и подшипникам.

Два вала предназначены для бокового размещения, а третий (прижимной) — для подвешивания на пружинах. Эти элементы, скорее всего, придется заказать в мастерской, а остальное можно выполнить собственноручно.

В состав прижимного вала входят подшипники, шестерни и кольца. В кольцах нарезают резьбу под зажимные болты и делают пазы. В полках из швеллера выполняют посадочные места под прижимной вал. На заключительном этапе собирают конструкцию начиная с установки каркаса.

После, прижимной вал на пружинах, присоединенный к полке посредством шпоночного соединения, подвешивают. Опорные валы устанавливают по бокам и натягивают между ними цепь, применяя в качестве держателя магнитный уголок.

На один из них крепя ручку с поворачивающейся трубкой, затем выполняют работы по монтажу домкрата. Присоединяют его к платформе болтами и сваркой.

При монтаже подвесного вала соблюдают определенную последовательность: сначала устанавливают его на полку, к ней приваривают гайки под пружины, переворачивают площадку и подсоединяют к пружинам. Следует учесть, что с увеличением расстояния между роликами, усилия, прилагаемые для изгиба, уменьшаются.

На нашем сайте есть еще несколько статей, где подробно описаны варианты самодельных устройств для гибки профильных труб, рекомендуем ознакомиться:

Как изогнуть профильную трубу простым способом?

Самое примитивное приспособление для изменения очертаний профильной трубы — использование деревянного шаблона. Применить его можно в случае гибки тонкостенных труб из стали или алюминия. Для изготовления такого импровизированного станка берут доски, скрепляют их между собой любым способом и выпиливают шаблон.

Шаблон лучше делать съемным, тогда можно изготовить их несколько с разными радиусами.

Его не обязательно делать из дерева, заменить его можно и металлическими крючками, расположив их по прорисованному контуру

В месте соприкосновения с трубой толщина шаблона должна быть больше, чем высота сечения профильной трубы на несколько сантиметров. Край шаблона выполняют с наклоном, иначе труба может соскользнуть.

Конструкцию снабжают упором и крепят к какому-нибудь устойчивому основанию. Трубу помещают между плоскостью шаблона и упором и начинают гнуть материал, начиная с края трубки. Если начать процесс изгиба с центра, то тонкостенная труба может сплющиться.

В трубу можно вставить металлический стержень диаметром равным проходному сечению трубы, а можно просто взять отрезок трубы и надеть его на коне заготовки. В любом случае так будет удобней.

Более подробно о том, как согнуть профильную трубу без специального оборудования, читайте в этом материале.

По такому же принципу изготавливают более мощные станки. В этом случае усилие создают при помощи лебедки, а трубу закрепляют покрепче, чтобы не сорвалась.

Выводы и полезное видео по теме

Основные правила изготовления станка для обработки профильных труб:

Трубогибочный станок, по конструкции приближенный к заводскому:

Из всех вариантов профилегибочных станков следует выбирать конструкцию, наиболее соответствующую цели ее использования. Иногда достаточно самого простого механизма, чтобы обеспечить себя необходимым количеством гнутого профиля без особых финансовых затрат.

У вас есть личный опыт сооружения станка для гибки труб? Возможно вы можете сообщить полезную информацию по теме статьи и разместить фото сделанного устройства? Пожалуйста, оставляйте комментарии, делитесь опытом, задавайте вопросы в расположенном ниже блоке.

Источник: https://sovet-ingenera.com/santeh/trubodel/stanok-dlya-gibki-profilnoj-truby.html